Co to jest złącze koncentryczne RF?

2025.09.10

2025.09.10

Wiadomości branżowe

Wiadomości branżowe

1. Funkcja Złącze koncentryczne RF

Złącza koncentryczne RF to kluczowe elementy elektroniczne Stosowane do przesyłania sygnałów o wysokiej częstotliwości. Służą przede wszystkim do niezawodnego łączenia kabli koncentrycznych z urządzeniami, zapewniając sprawną i stabilną transmisję sygnałów RF, a tym samym zapewniając stabilną i niezawodną transmisję sygnału. Złącza koncentryczne RF są powszechnie stosowane w sprzęcie komunikacyjnym, telewizji, nadawaniu, sieciach bezprzewodowych i innych dziedzinach. Ich podstawową funkcją jest utrzymanie integralności sygnału, zmniejszenie strat transmisji i zakłóceń oraz zapewnienie dobrego dopasowania impedancji, umożliwiając płynną transmisję sygnałów o wysokiej częstotliwości w zastosowaniach takich jak systemy komunikacyjne, sprzęt testowy, radar i anteny.

Złącza koncentryczne RF odgrywają kluczową rolę w komunikacji bezprzewodowej, przemyśle lotniczym, elektronice wojskowej i sprzęcie medycznym. Przykładowo w stacjach bazowych 5G łączą anteny i moduły RF, zapewniając wysoką jakość transmisji i odbioru sygnału. W sprzęcie testowo-pomiarowym łączą się z analizatorami widma lub analizatorami sieci, zapewniając dokładne dane testowe. W łączności satelitarnej i systemach radarowych muszą wytrzymać trudne warunki środowiskowe, zachowując jednocześnie stabilną transmisję sygnału.

Złącza koncentryczne RF zazwyczaj wykorzystują metalową konstrukcję ekranowaną, przy czym wewnętrzny przewodnik przesyła sygnał, a zewnętrzny przewodnik zapewnia ekranowanie elektromagnetyczne, aby zapobiec zakłóceniom zewnętrznym i wyciekom sygnału. Wysokiej jakości złącza charakteryzują się niską tłumiennością wtrąceniową, wysoką skutecznością ekranowania, odpornością na korozję i wibracją oraz mogą obsługiwać różnorodne zakresy częstotliwości (od niskich częstotliwości po fale milimetrowe). Ponadto, w zależności od wymagań aplikacji, złącza mogą przyjmować różne style interfejsów, takie jak gwintowane (SMA), zatrzaskowe (BNC) lub push-pull (MCX), aby spełnić wymagania dotyczące wytrzymałości mechanicznej i wygody w różnych scenariuszach. Złącza koncentryczne RF są niezbędnymi elementami systemów elektronicznych wysokiej częstotliwości. Ich działanie bezpośrednio wpływa na stabilność i wydajność całego łącza komunikacyjnego, czyniąc je krytycznym elementem prawidłowego działania nowoczesnych technologii bezprzewodowych, sprzętu obronnego i automatyki przemysłowej.

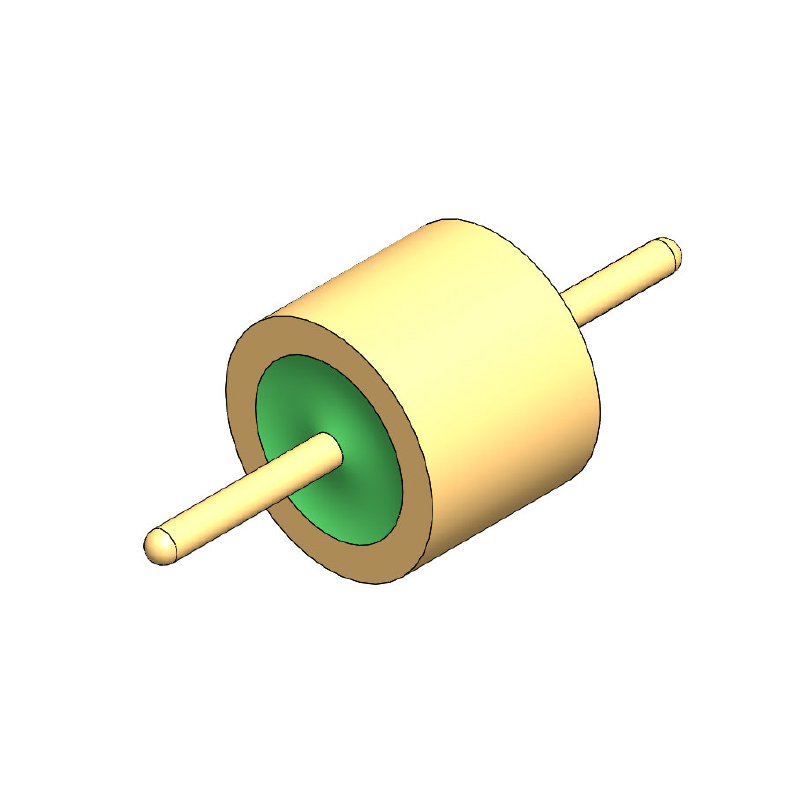

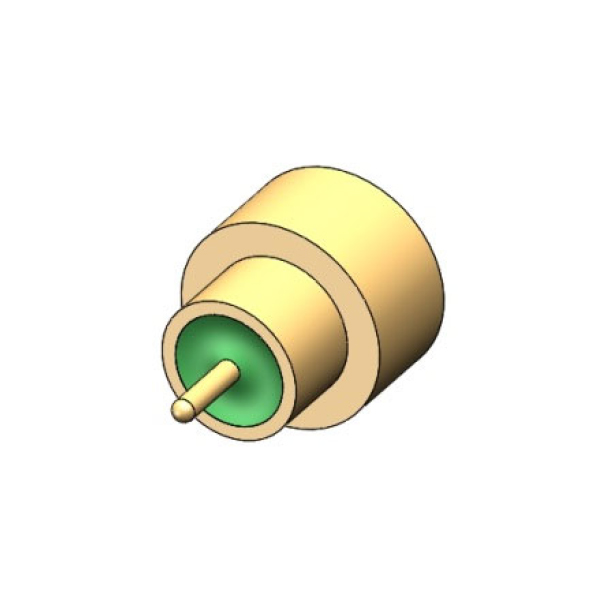

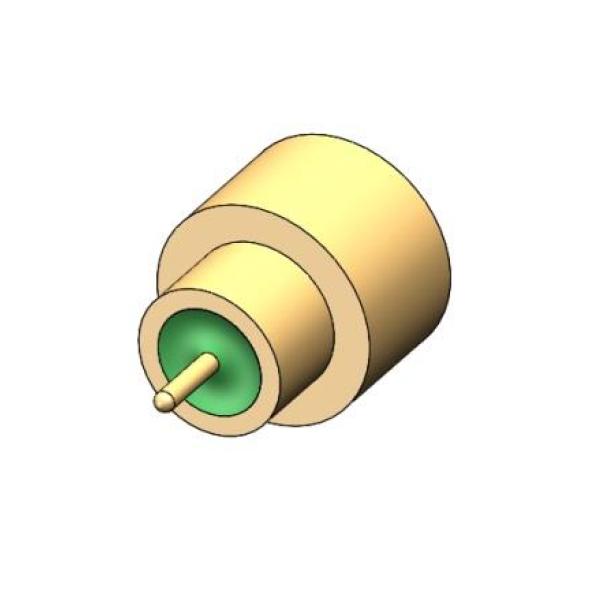

Zasada działania złączy koncentrycznych RF opiera się na charakterystyce propagacji fal elektromagnetycznych w koncentrycznych strukturach przewodników. Dzięki precyzyjnie zaprojektowanej strukturze koncentrycznej zapewniają niskostratną i wysoką wierność transmisji sygnałów o wysokiej częstotliwości. Ich podstawową zasadą jest utworzenie zamkniętego kanału transmisji pola elektromagnetycznego: środkowy przewodnik przewodzi prąd sygnałowy, podczas gdy zewnętrzny przewodnik działa jak ekran elektromagnetyczny, oddzielony izolującym dielektrykiem, który utrzymuje stałą impedancję. Kiedy do wewnętrznego przewodu wprowadzany jest sygnał elektryczny o wysokiej częstotliwości, wzbudza on poprzeczne fale elektromagnetyczne (fale TEM) w ośrodku izolacyjnym pomiędzy przewodem wewnętrznym i zewnętrznym. Ta energia elektromagnetyczna jest ściśle ograniczona do przestrzeni koncentrycznej, skutecznie tłumiąc utratę promieniowania sygnału i zakłócenia zewnętrzne. Mechaniczny interfejs złącza zapewnia ciągłość przewodu i dopasowanie impedancji poprzez precyzyjny styk, zapobiegając odbiciom sygnału w miejscu połączenia na skutek zmian impedancji, ostatecznie zapewniając stabilną transmisję sygnałów o wysokiej częstotliwości pomiędzy urządzeniami. Taka konstrukcja konstrukcyjna umożliwia złączom koncentrycznym RF zachowanie doskonałej integralności sygnału nawet w środowiskach o wysokiej częstotliwości na poziomie gigaherca.

Podstawowa konstrukcja złączy koncentrycznych RF opiera się na teorii koncentrycznej linii transmisyjnej, która wykorzystuje rozkład pola elektromagnetycznego pomiędzy przewodami wewnętrznymi i zewnętrznymi w celu osiągnięcia transmisji sygnału:

Przewodnik środkowy (przewód wewnętrzny): Przesyła sygnały o wysokiej częstotliwości i jest zwykle wykonany z miedzi lub materiału pozłacanego w celu zmniejszenia strat rezystancyjnych.

Przewód zewnętrzny (ekran): otacza przewód wewnętrzny, zapewniając ekranowanie elektromagnetyczne, aby zapobiec zakłóceniom sygnału i wyciekom promieniowania.

Medium izolacyjne (warstwa dielektryczna): Oddziela przewody wewnętrzne i zewnętrzne, utrzymując stabilną impedancję (zwykle 50 Ω lub 75 Ω) i redukując odbicia sygnału.

Mechanizm połączenia: użyj złączy gwintowanych (np. SMA), zatrzaskowych (np. BNC) lub typu push-pull (np. MCX), aby zapewnić stabilność mechaniczną i dobry kontakt elektryczny.

Gdy złącza są prawidłowo sparowane, sygnał jest przesyłany przewodem wewnętrznym, a przewód zewnętrzny tworzy zamkniętą pętlę, zapewniając ciągłość impedancji podczas transmisji sygnału i redukując współczynnik fali stojącej (VSWR) i tłumienność wtrąceniową.

2.Cechy i zalety złączy koncentrycznych RF

Złącze koncentryczne RF, jako główny element transmisji sygnału o wysokiej częstotliwości, wykazało znaczną przewagę w zakresie wydajności, niezawodności i możliwości adaptacji ze względu na unikalną strukturę i konstrukcję materiałową. Jego zalety odzwierciedlają się głównie w następujących aspektach:

(1). Wydajność transmisji wysokiej częstotliwości

Zasięg szerokopasmowy: obsługuje niezwykle szeroki zakres częstotliwości od fali prądu stałego do fali milimetrowej (powyżej 40 GHz), spełniając potrzeby zastosowań wysokiej częstotliwości, takich jak 5G i komunikacja satelitarna.

Niska strata wtrąceniowa: wykorzystuje wysoce przewodzące materiały (takie jak pozłacane przewodniki wewnętrzne) i media izolacyjne o niskich stratach dielektrycznych, aby znacznie zmniejszyć tłumienie sygnału.

Doskonałe dopasowanie impedancji: ściśle kontrolowana impedancja charakterystyczna 50 Ω lub 75 Ω minimalizuje odbicia sygnału.

(2). Niezawodność i stabilność

Silne ekranowanie elektromagnetyczne: wielowarstwowa metalowa struktura ekranująca (taka jak gwintowana blokada, metalowa obudowa) skutecznie tłumi zakłócenia elektromagnetyczne (EMI) i wycieki RF.

Wysoka trwałość mechaniczna: precyzyjnie obrobiony interfejs stykowy (taki jak elastyczna konstrukcja pinu) zapewnia stabilny kontakt po tysiącach podłączania i odłączania. Szerokie możliwości dostosowania do środowiska: dostępne są opcjonalne specjalne wykończenia, takie jak wodoodporność (IP67), odporność na wysoką temperaturę (-65 ℃ ~ 165 ℃) i odporność na mgłę solną, dzięki czemu nadaje się do trudnych warunków, takich jak wojsko i lotnictwo.

(3). Różnorodne projekty dostosowują się do wielu scenariuszy

Bogate typy interfejsów: w tym gwintowane (SMA, typ N), zatrzaskowe (BNC), push-pull (MCX/MMCX) itp., aby spełnić różne wymagania instalacyjne.

Elastyczna moc: możliwość dostosowania od małej mocy do dużej mocy na poziomie kilowatów, z możliwością dostosowania do różnych scenariuszy obciążenia, takich jak komunikacyjne stacje bazowe i radary.

Trend miniaturyzacji: wraz z rozwojem 5G i Internetu rzeczy mikrozłącza osiągają wysoką wydajność transmisji w ograniczonych przestrzeniach.

(4). Wygoda i standaryzacja

Konstrukcja szybkiego połączenia: Na przykład zatrzaskiwanie niektórych produktów jedną ręką może znacznie poprawić wydajność instalacji.

Zgodność ze standardami międzynarodowymi: Zgodność z międzynarodowymi standardami, takimi jak MIL-STD i IEC, zapewnia uniwersalną wymienność z głównymi interfejsami sprzętu.

(5) Szeroki zakres zastosowań

Od elektroniki użytkowej (anteny telefonów komórkowych), przez zastosowania przemysłowe (moduły RF stacji bazowych), po dziedziny zaawansowanych technologii (radary z układem fazowym, ładunki satelitarne), złącza koncentryczne RF stały się podstawowymi komponentami w branżach takich jak komunikacja bezprzewodowa, testy i pomiary oraz nauka i technologia obronności narodowej ze względu na ich wierność sygnału i odporność na środowisko.

Złącza koncentryczne RF, dzięki głębokiej integracji inżynierii materiałowej, mechaniki precyzyjnej i konstrukcji elektromagnetycznej, spełniają podstawowe wymagania „niskich strat, wysokiego ekranowania i długiej żywotności” w transmisji sygnału o wysokiej częstotliwości i są kluczową gwarancją wydajnego i niezawodnego działania nowoczesnych systemów elektronicznych.

Złącza koncentryczne RF są szeroko stosowane w branżach wymagających transmisji sygnału o wysokiej częstotliwości:

Komunikacja: złącza antenowe dla stacji bazowych 5G, komunikacja światłowodowa i komunikacja satelitarna.

Przemysł lotniczy i obronny: niezawodne połączenia dla systemów radarowych, naprowadzania rakiet i pokładowego sprzętu komunikacyjnego.

Testy i pomiary: Kalibracja i testowanie sygnałów dla instrumentów takich jak analizatory sieci wektorowych (VNA) i analizatory widma.

Elektronika użytkowa: moduły RF do routerów Wi-Fi, smartfonów (takich jak interfejsy antenowe) i urządzeń Internetu rzeczy (IoT).

Sprzęt medyczny: Transmisja sygnału do cewek o częstotliwości radiowej MRI i urządzeń do terapii mikrofalowej.

Motoryzacja: złącza sygnałowe dla radarów pokładowych (takich jak radar działający na falach milimetrowych) i systemów nawigacji GPS.

3. Jak wybrać odpowiednie złącze koncentryczne RF

Wybór odpowiedniego złącza koncentrycznego RF wymaga uwzględnienia wielu czynników, w tym parametrów elektrycznych, właściwości mechanicznych, kompatybilności środowiskowej i scenariusza zastosowania.

(1). Wyjaśnij wymagania dotyczące wydajności elektrycznej

Zakres częstotliwości roboczej: Górne limity częstotliwości obsługiwane przez różne złącza znacznie się różnią (np. złącza BNC ≤ 4 GHz, SMA ≤ 18 GHz i złącza 2,92 mm do 40 GHz). Dopasowanie pasma częstotliwości sygnału systemu jest niezbędne.

Dopasowanie impedancji: systemy komunikacyjne często wykorzystują 50 Ω (np. stacje bazowe i radary), podczas gdy systemy transmisji wideo często wykorzystują 75 Ω (np. sprzęt nadawczy). Wybór niewłaściwej impedancji może prowadzić do odbić sygnału.

Tłumienie wtrąceniowe i VSWR: W zastosowaniach o wysokiej częstotliwości (np. Fale milimetrowe) preferowane są konstrukcje o niskich stratach (np. Złącza z dielektrykiem powietrznym), a VSWR powinien być możliwie najbliższy 1:1.

Obsługa zasilania: W przypadku zastosowań o dużej mocy (np. nadajników radarowych) wybierz złącza typu 7/16 lub N, aby uniknąć awarii spowodowanej przegrzaniem.

(2). Ocenić właściwości mechaniczne i interfejsowe

Typ złącza:

Złącza gwintowane (SMA, typ N): Preferowane w środowiskach o wysokich wibracjach (np. w pojazdach i sprzęcie powietrznym) ze względu na ich wysoką odporność na poluzowanie. Złącza zatrzaskowe (BNC): odpowiednie do scenariuszy testowych wymagających częstego podłączania i odłączania (np. oscyloskopy laboratoryjne). Są wygodne w użyciu, ale podatne na wypadanie.

Złącza mikrominiaturowe (MMCX, MCX): Kompaktowe rozwiązania dla urządzeń o ograniczonej przestrzeni (np. modułów smartfonów).

Żywotność wtyczek: Złącza klasy przemysłowej zwykle wytrzymują ponad tysiąc cykli wtyczek i wtyczek, podczas gdy złącza klasy konsumenckiej mogą wytrzymać tylko kilkaset.

Zgodność kabla: Upewnij się, że interfejs złącza odpowiada typowi kabla koncentrycznego i średnicy przewodu.

(3). Rozważ możliwość adaptacji do środowiska

Stopień ochrony: Środowiska zewnętrzne lub wilgotne wymagają stopnia wodoodporności IP67 lub wyższego (np. interfejsy anteny stacji bazowej 5G).

Odporność na temperaturę i korozję: Zastosowania lotnicze i wojskowe wymagają odporności na wysoką temperaturę (-65°C do 200°C) i odporność na mgłę solną (np. pozłacana stal nierdzewna).

Odporność na wibracje/wstrząsy: platformy mobilne, takie jak pojazdy i samoloty, wymagają złączy z mechanizmami blokującymi (np. trójśrubowymi SMA) lub konstrukcjami styków sprężynowych.

(4). Dopasowanie scenariusza zastosowania

Sprzęt komunikacyjny: Stacje bazowe 5G preferują złącza typu N (wysokiej mocy) i SMA (zminiaturyzowane). Pasma fal milimetrowych wymagają złączy 2,92 mm lub typu K.

Testowanie i pomiary: Do testowania wysokiej częstotliwości używaj precyzyjnych złączy (takich jak 3,5 mm), aby uniknąć błędów powodowanych przez złącza o niskiej precyzji, takie jak BNC.

Elektronika użytkowa: moduły Wi-Fi często wykorzystują złącza U.FL (ultraminiaturowe), ale wymagany jest kompromis między kosztem a utratą sygnału.

Wojsko/lotnictwo: wybierz modele o wysokiej niezawodności z całkowicie metalowymi obudowami i pozłacanymi stykami, które spełniają standardy MIL-STD-348.

(5). Inne kluczowe czynniki

Koszt i czas realizacji: Wysokiej klasy złącza (takie jak złącza na falę milimetrową) są drogie, dlatego należy wziąć pod uwagę budżet i stabilność łańcucha dostaw.

Stopień standaryzacji: Preferuj złącza uniwersalne (takie jak SMA), aby uniknąć modeli niszowych, które mogą powodować trudności w utrzymaniu.

Metoda montażu: Montaż na płytce drukowanej, montaż na panelu lub bezpośrednie połączenie kablowe wymagają różnych konfiguracji (takich jak złącza kątowe lub proste).

Przykład procesu selekcji

Określ wymagania: na przykład: mała jednostka radiowa stacji bazowej 5G, częstotliwość 3,5 GHz, instalacja na zewnątrz, wodoodporność.

Parametry przesiewania:

Częstotliwość: 3,5 GHz → Dopuszczalny jest typ SMA lub N.

Środowisko: wodoodporność IP67 → Wybierz typ N (bardziej niezawodne uszczelnienie gwintu).

Moc: Średnia → Typ N oferuje duży margines mocy.

Sprawdź kompatybilność: Upewnij się, że złącze typu N pasuje do istniejących kabli (takich jak LMR-400) i portów urządzenia.

4. Typowe problemy Złącza koncentryczne RF

W przypadku długotrwałego użytkowania złącza koncentryczne RF mogą powodować różne problemy ze względu na takie czynniki, jak projekt, instalacja i czynniki środowiskowe wpływające na jakość transmisji sygnału. Typowe problemy ze złączami koncentrycznymi RF są często związane z dopasowaniem impedancji, wytrzymałością mechaniczną, skutecznością ekranowania i możliwością dostosowania do środowiska. Wskaźniki awaryjności produktów można zmniejszyć poprzez odpowiedni dobór (np. dopasowanie częstotliwości i mocy), standaryzowaną instalację (np. kontrola momentu obrotowego) i regularną konserwację (np. czyszczenie powierzchni stykowych).

(1). Wysoka utrata sygnału lub niska wydajność transmisji

Możliwe przyczyny:

Niedopasowanie impedancji złącza (np. mieszanie urządzeń 50 Ω i 75 Ω).

Starzejące się złącza lub kable, utlenione przewodniki i słaby kontakt.

Luźne lub częściowo dokręcone połączenia, powodujące odbicia sygnału.

Używanie złączy lub kabli niskiej jakości, co powoduje nadmierne tłumienie wtrąceniowe.

Rozwiązanie:

Upewnij się, że wszystkie złącza i kable w systemie mają stałą impedancję (zwykle 50 Ω lub 75 Ω).

Sprawdź powierzchnie stykowe złączy pod kątem utlenienia lub zanieczyszczenia i w razie potrzeby wyczyść je lub wymień.

Użyj klucza dynamometrycznego, aby dokręcić złącza gwintowane (np. SMA, typu N) standardowym momentem obrotowym. Wybierz kable o niskich stratach i złącza o wysokiej wydajności (takie jak pozłacane styki).

(2). Zakłócenia sygnału lub głośny hałas

Możliwe przyczyny:

Słabe ekranowanie złącza umożliwiające przenikanie zakłóceń elektromagnetycznych (EMI).

Słabe uziemienie obudowy złącza, powodujące zakłócenia w trybie wspólnym.

Pobliskie źródła silnego promieniowania elektromagnetycznego (takie jak silniki i falowniki).

Uszkodzone kable lub złącza z uszkodzonym ekranowaniem.

Rozwiązanie:

Wybierz złącza z całkowicie metalowymi obudowami i wysoką skutecznością ekranowania.

Upewnij się, że obudowa złącza jest prawidłowo uziemiona do obudowy urządzenia.

Aby zwiększyć odporność na zakłócenia, należy używać podwójnie lub potrójnie ekranowanych kabli koncentrycznych.

Sprawdź kabel pod kątem uszkodzeń i w razie potrzeby wymień.

(3). Luźne złącza lub słaby kontakt

Możliwe przyczyny:

Zużycie mechaniczne spowodowane nadmiernym podłączaniem i odłączaniem (np. uszkodzona sprężyna BNC).

Gwinty nie są prawidłowo dokręcone w środowiskach wibracyjnych lub wstrząsowych (takich jak pojazdy lub samoloty).

Złącza męskie i żeńskie złącza są niedopasowane lub mają nadmierne tolerancje.

Rozwiązanie:

W przypadku częstego podłączania i odłączania należy wybierać złącza o długiej żywotności (takie jak złącze SMA o wytrzymałości na włączanie 5000 cykli). W środowiskach wibracyjnych należy używać złączy z mechanizmami blokującymi (takimi jak trójśrubowe SMA).

Upewnij się, że modele złączy pasują; unikaj mieszania różnych marek i specyfikacji.

(4). Uszkodzenie złącza (np. pęknięcie, odkształcenie)

Możliwe przyczyny:

Nadmierne naprężenia mechaniczne (np. nadmierne zginanie kabla skutkujące pękaniem połączeń lutowanych złącza).

Stosowanie niewłaściwych narzędzi montażowych skutkujące poluzowaniem gwintów obudowy.

Starzenie się materiału lub korozja środowiskowa (np. mgła solna, wysokie temperatury).

Rozwiązanie:

Unikaj przykładania siły bocznej do złącza podczas instalacji i używaj złączy kątowych, aby zminimalizować zginanie.

Do montażu złączy gwintowanych należy używać specjalistycznych narzędzi (np. kluczy dynamometrycznych).

Do pracy w trudnych warunkach wybierz materiały odporne na korozję (np. pozłacaną stal nierdzewną).

(5). Nieciągłość impedancji prowadząca do odbić sygnału

Możliwe przyczyny:

Niedopasowanie impedancji między złączem a kablem (np. złącze 50 Ω z kablem 75 Ω).

Wewnętrzne wady strukturalne złącza (np. nierówna warstwa dielektryczna).

Niepełne połączenie złącza, co powoduje powstawanie szczelin powietrznych.

Rozwiązanie:

Zapewnij stałą impedancję na całej ścieżce transmisji (w tym na złączu, kablu i urządzeniu). Wybieraj złącza charakteryzujące się wysoką precyzją obróbki (takie jak te określone w normie wojskowej MIL-STD-348).

Całkowicie dokręć złącze, aby uniknąć wahań impedancji spowodowanych niewspółosiowością.

(6). Awaria wodoodporności

Możliwe przyczyny:

Uszczelki wodoodporne są zestarzałe lub uszkodzone.

Gwinty nie są dokręcone lub skończył się uszczelniacz.

Konstrukcja złącza nie jest odpowiednia do wilgotnych środowisk.

Rozwiązanie:

Regularnie sprawdzaj uszczelki. Do zastosowań zewnętrznych wybierz złącza o stopniu ochrony IP67 lub wyższej.

Aby zwiększyć szczelność, użyj wodoodpornej taśmy lub silikonu.

Wybierz modele wodoodporne z o-ringami (np. wodoodporne złącza typu N).

(7). Problemy rezonansowe w zastosowaniach o wysokiej częstotliwości

Możliwe przyczyny:

Złącze wykazuje rezonans pasożytniczy przy wysokich częstotliwościach (np. wady konstrukcyjne).

Układ złącza i płytki drukowanej nie pasuje, co powoduje powstawanie fal stojących.

Rozwiązanie:

Wybierz złącze obsługujące wyższe częstotliwości (np. 2,92 mm zamiast SMA).

Zoptymalizuj dopasowanie impedancji PCB, aby uniknąć nieciągłości w długościach linii transmisyjnych.

Tabela podsumowująca typowe problemy ze złączami koncentrycznymi RF:

| Objaw | Możliwa przyczyna | Rozwiązanie |

| Duża utrata sygnału | Niedopasowanie impedancji (np. mieszanie 50 Ω/75 Ω), utlenianie styków, luźne wtyczki, kable/złącza niskiej jakości | Stosuj znormalizowane standardy impedancji, czyść powierzchnie stykowe, prawidłowo instaluj i używaj materiałów o niskich stratach (np. Pozłacanych przewodów) |

| Zakłócenia/szum sygnału | Słabe ekranowanie, nieskuteczne uziemienie, pobliskie silne źródła elektromagnetyczne lub uszkodzone ekrany kabli | Należy używać w pełni metalowych złączy ekranowanych, zapewnić dobre uziemienie, trzymać z dala od źródeł zakłóceń i wymieniać uszkodzone kable |

| Luźne złącza | Zużycie spowodowane podłączaniem i odłączaniem (np. awaria zacisku BNC), luźne gwinty na skutek wibracji, niedopasowanie złączy męskich i żeńskich | Wybierz modele o długiej żywotności wtyku (np. SMA). W środowiskach wibracyjnych należy stosować zabezpieczenia gwintów (np. potrójne śruby). Sprawdź zgodność interfejsu |

| Uszkodzenia mechaniczne | Nadmierne zginanie kabla, niewłaściwe narzędzia instalacyjne, starzenie się/korozja materiału | Unikaj działania siły bocznej, używaj klucza dynamometrycznego i wybieraj materiały odporne na korozję (np. pozłacaną stal nierdzewną) do pracy w trudnych warunkach |

| Nieciągłość impedancji | Niedopasowanie impedancji między złączem a kablem, wewnętrzne wady strukturalne, niepełne połączenie | Zapewnij stałą impedancję w całym łączu. Aby zapewnić bezpieczne połączenie współpracujące, należy stosować precyzyjne złącza (MIL-STD). |

| Awaria hydroizolacji | Starzejące się uszczelki, luźne gwinty, konstrukcja niewodoodporna | Regularnie wymieniaj uszczelki. Do użytku na zewnątrz wybierz stopień ochrony IP67 lub wyższy. Wzmocnij uszczelnienie (np. wodoodpornym klejem) |

| Rezonans wysokiej częstotliwości | Rezonans pasożytniczy w złączach, niedopasowanie układu PCB | Przejdź na model o wysokiej częstotliwości (np. 2,92 mm) i zoptymalizuj ciągłość impedancji płytki drukowanej |

| Nieprawidłowa temperatura | Wysokie temperatury mogą powodować odkształcenia dielektryczne i pękanie materiałów w niskich temperaturach | Używaj materiałów odpornych na wysokie temperatury (np. dielektryk PTFE) i unikaj przekraczania specyfikacji |

| Wyciek RF | Słabe uszczelnienia obudowy i niekompletne ekranowanie złączy | Sprawdź integralność obudowy i wybierz całkowicie zamkniętą konstrukcję (np. metalową obudowę z gwintowanym zamkiem) |

| Zwiększona rezystancja styku | Utlenianie styków, zużycie powłok, niewystarczająca siła wkładania i usuwania | Oczyść lub wymień złącza. Wybierz styki pozłacane/posrebrzane, aby mieć pewność, że siła wkładania i wyjmowania spełnia standardy |

5. Standardy konserwacji złączy koncentrycznych RF

Wydajność złączy koncentrycznych RF bezpośrednio wpływa na jakość transmisji sygnału, dlatego wymagana jest regularna konserwacja, aby zapewnić długoterminową stabilną pracę. Poniżej przedstawiono kluczowe standardy konserwacji i specyfikacje operacyjne:

(1). Regularna kontrola i czyszczenie

Kontrola wyglądu: Sprawdź, czy obudowa złącza nie jest zdeformowana, pęknięta lub skorodowana (np. rdza, utlenienie), szczególnie części metalowe i pierścienie uszczelniające.

Czyszczenie powierzchni stykowych: Użyj bezwodnego alkoholu i włókniny do czyszczenia wewnętrznego przewodnika i styków, aby usunąć warstwę tlenku, kurz lub olej. Unikaj stosowania materiałów ściernych (takich jak papier ścierny), aby zapobiec uszkodzeniu powłoki.

Potwierdzenie stanu interfejsu: Upewnij się, że złącza męskie i żeńskie są prawidłowo podłączone, bez luzów i nieprawidłowego ustawienia. W przypadku złączy gwintowanych (takich jak SMA, typu N) należy sprawdzić, czy gwinty są nienaruszone, aby uniknąć poślizgu.

| Elementy inspekcji | Wymagania standardowe |

| Integralność obudowy | Brak pęknięć, deformacji i rdzy (szczególnie w środowiskach zewnętrznych lub wysoce korozyjnych) |

| Czystość złącza | Przewody wewnętrzne/zewnętrzne wolne od utleniania, brudu, tłuszczu lub ciał obcych (takich jak pył lub żużel spawalniczy) |

| Opieczętowanie | Wodoodporne pierścienie uszczelniające złączy (O-ringi) wolne od starzenia i uszkodzeń, a połączenia gwintowe wolne od luzów |

| Stan połączenia kablowego | Brak pęknięć i luzów na złączach spawanych/zaciskanych pomiędzy kablem a złączem oraz brak rozwarstwień warstwy ekranującej |

Procedura czyszczenia

Działanie przy wyłączaniu: Upewnij się, że urządzenie jest wyłączone, aby zapobiec uszkodzeniu przez elektryczność statyczną.

Czyszczenie fizyczne: Użyj pistoletu pneumatycznego, aby usunąć duże zanieczyszczenia, a następnie delikatnie przetrzyj powierzchnie stykowe wacikiem zamoczonym w alkoholu.

Utlenianie: Jeżeli powłoka uległa utlenieniu (np. poczerniała) należy ją lekko wypolerować gumką lub specjalnym środkiem czyszczącym.

Suszenie: Suszyć na powietrzu lub w suszarce bębnowej w niskiej temperaturze (≤60°C), aby uniknąć pozostałości alkoholu.

(2). Test wydajności elektrycznej

Weryfikacja dopasowania impedancji: Użyj analizatora sieci lub TDR (reflektometru w dziedzinie czasu), aby wykryć ciągłość impedancji złącza i kabla, aby upewnić się, że nie ma nagłej zmiany (najlepiej VSWR ≤ 1,5). Monitorowanie strat wtrąceniowych: Aplikacje o wysokiej częstotliwości wymagają regularnego testowania utraty sygnału. Jeśli strata wzrasta nienormalnie (np. przekracza 20% wartości nominalnej), należy sprawdzić, czy nie występują problemy ze starzeniem się złącza lub kabla. Kontrola skuteczności ekranowania: Użyj testera upływu RF lub sondy bliskiego pola, aby przetestować skuteczność ekranowania złącza i upewnić się, że nie ma wycieków elektromagnetycznych.

(3). Utrzymanie wydajności mechanicznej

Specyfikacje operacji podłączania i wyciągania: Unikaj nieostrożnego podłączania i wyciągania. Złącza zatrzaskowe (takie jak BNC) wymagają dociśnięcia zacisku przed wyciągnięciem. Złącza gwintowane należy dokręcać kluczem dynamometrycznym zgodnie ze standardowym momentem obrotowym (np. SMA zaleca moment 0,5~0,8 N·m).

Środki zapobiegające poluzowaniu: W środowisku wibracyjnym (np. w sprzęcie montowanym w pojeździe lub w powietrzu) złącza gwintowane muszą być wyposażone w klej zapobiegający poluzowaniu lub podkładki zabezpieczające, a stan dokręcenia powinien być regularnie sprawdzany.

Ochrona kabla: Unikaj nadmiernego zginania kabla (minimalny promień zgięcia ≥ 5-krotność zewnętrznej średnicy kabla), aby zapobiec zerwaniu połączeń lutowanych złącza lub uszkodzeniu warstwy ekranującej.

(4). Utrzymanie zdolności adaptacyjnych do środowiska

Obróbka wodoodporna i odporna na wilgoć: Wodoodporne złącza (IP67 i wyższe) używane na zewnątrz lub w wilgotnym środowisku wymagają regularnego sprawdzania elastyczności pierścienia uszczelniającego i wymiany go po starzeniu; Niewodoodporne interfejsy można pokryć smarem silikonowym w celu zwiększenia ochrony.

Utrzymanie odporności na korozję: W środowisku mgły solnej, kwasowym i zasadowym należy używać złączy ze stali nierdzewnej lub pozłacanych i regularnie przecierać metalową powierzchnię inhibitorem rdzy. Możliwość dostosowania temperatury: W środowiskach o wysokiej temperaturze (takich jak jednostki częstotliwości radiowej stacji bazowych) należy upewnić się, że materiał dielektryczny złącza (taki jak PTFE) nie odkształca się. W środowiskach o niskiej temperaturze (takich jak sprzęt arktyczny) należy unikać kruchego pękania części z tworzyw sztucznych.

(5). Zarządzanie życiem i cykl wymiany

Monitorowanie żywotności wtyczki: Rejestruj liczbę czasów podłączania i wyciągania przy wysokiej częstotliwości i wymieniaj z wyprzedzeniem, gdy zbliża się żywotność.

Wymiana starzejących się części: W przypadku słabego styku, uszkodzenia warstwy ekranującej lub pogorszenia wydajności izolacji, złącze należy wymienić, a ponowne użycie po naprawie jest zabronione.

Standaryzacja części zamiennych: W miarę możliwości w tym samym systemie należy stosować złącza tej samej marki i modelu, aby uniknąć problemów ze zgodnością spowodowanych mieszanym użytkowaniem.

Tabela cykli cyklu życia i wymiany złączy koncentrycznych RF:

| Typ złącza | Nominalna żywotność po podłączeniu i odłączeniu | Kluczowe wskaźniki życia | Zalecany cykl wymiany | Wyzwalacz zastępczy | Środki przedłużające życie |

| Seria SMA | 3000-5000 cykli | Zużycie gwintu i starzenie się warstwy dielektrycznej | 5 lat (normalne użytkowanie) 3 lata (w środowisku zewnętrznym) | 1.Zdzieranie gwintu 2.VSWR > 1,83. Zmiana momentu obrotowego wkładania i wyciągania > 30% | 1. Do prawidłowego montażu użyj klucza dynamometrycznego. 2. Unikaj nadmiernego dokręcania |

| Typ N | 1000-2000 cykli | Uszczelnienia gwintów i korozja obudowy | 8 lat (instalacja stała) 5 lat (urządzenia mobilne) | 1. Uszkodzenie hydroizolacji 2. Rdza obudowy > 30% 3. Tłumienie wtrąceniowe zwiększone o 0,5 dB | 1. Regularnie wymieniaj uszczelkę. 2. Zastosuj powłokę antykorozyjną |

(6). Dokumentacja i zapisy

Dziennik konserwacji: Zapisz datę każdej kontroli, dane testowe (takie jak VSWR, tłumienie wtrąceniowe) i model części zamiennej w celu łatwej analizy identyfikowalności.

Biblioteka przypadków usterek: podsumowanie typowych usterek (takich jak wysoka odporność spowodowana utlenianiem, luzy spowodowane wibracjami), aby zoptymalizować strategie konserwacji zapobiegawczej.

6.Jak przedłużyć żywotność złączy koncentrycznych RF

Złącza koncentryczne RF są kluczowymi elementami transmisji sygnału o wysokiej częstotliwości, a ich żywotność bezpośrednio wpływa na stabilność systemu. Ich żywotność można wydłużyć poprzez rozsądny dobór, instalację, użytkowanie i konserwację.

(1). Prawidłowy dobór i dopasowanie

Dopasowanie częstotliwości i mocy: wybierz złącza, które spełniają wymagania dotyczące częstotliwości roboczej i mocy systemu (np. typ N jest preferowany w przypadku stacji bazowych 5G, a SMA jest preferowany w przypadku testów wysokiej częstotliwości).

Spójność impedancji: Upewnij się, że impedancja złączy, kabli i sprzętu jest stała (zwykle 50 Ω lub 75 Ω), aby uniknąć pogorszenia wydajności spowodowanego odbiciami sygnału.

Możliwość dostosowania do środowiska: Należy wybrać złącza do zastosowań zewnętrznych lub trudnych (wysoka temperatura, mgła solna, wibracje), wodoodporne (IP67), odporne na korozję (pozłacana stal nierdzewna) lub wzmocnione złącza.

(2). Standardowa instalacja złączy koncentrycznych RF

1) Przygotowanie przed instalacją

Sprawdź kompatybilność złącza i kabla.

Upewnij się, że model złącza (np. SMA, typ N) jest zgodny z typem kabla (np. RG-58, LMR-400).

Sprawdź, czy impedancja (50 Ω/75 Ω), zakres częstotliwości i moc spełniają wymagania.

Sprawdź integralność komponentu.

Sprawdź obudowę złącza, gwinty i styki pod kątem odkształceń, pęknięć lub utlenienia.

Upewnij się, że ekran kabla nie jest uszkodzony, a przewód wewnętrzny nie jest zagięty lub złamany.

Wyczyść elementy stykowe.

Do czyszczenia wewnętrznego przewodu i gniazda należy używać bezwodnego alkoholu i włókniny, aby usunąć olej, brud lub utlenienie.

Nie używaj papieru ściernego ani twardych przedmiotów do zarysowania pozłacanych/posrebrzanych styków.

2) Specyfikacje zespołu złączy i kabli

Usuwanie izolacji i obróbka wstępna kabli

Użyj specjalnego narzędzia do zdejmowania izolacji, aby zdjąć płaszcz, ekran i izolację kabla do długości wymaganej przez złącze.

Upewnij się, że przewód wewnętrzny ma odpowiednią długość, unikając nadmiernej długości (np. zginania) lub nadmiernej długości (np. słabego styku). Operacje lutowania lub zaciskania

Złącza lutowane:

Używaj lutownicy o stałej temperaturze (zalecana temperatura: 300-350°C) i dokończ lutowanie szybko, aby uniknąć przegrzania i uszkodzenia dielektryka.

Połączenia lutowane powinny być gładkie i pozbawione zadziorów, aby zapobiec zwarciom lub zmianom impedancji.

Złącza zaciskane:

Użyj odpowiedniego narzędzia do zaciskania, aby zapewnić równomierny nacisk zaciskania i pewny kontakt pomiędzy osłoną a obudową.

Kontrola po montażu:

Użyj multimetru, aby sprawdzić ciągłość i upewnić się, że nie ma zwarć ani przerw.

Delikatnie pociągnij za kabel, aby sprawdzić stabilność mechaniczną złącza i kabla.

3) Dokowanie i zabezpieczanie złączy

Wyrównanie i dopasowanie: Upewnij się, że złącza męskie i żeńskie są dokładnie dopasowane, aby uniknąć zgięcia lub uszkodzenia styków z powodu skośnego włożenia.

Złącza wtykowe (takie jak BNC) powinny zablokować się ze słyszalnym kliknięciem. Złącza gwintowane (takie jak SMA) należy dokręcić ręcznie przed dokręceniem. Dokręcanie złączy gwintowanych

Użyj klucza dynamometrycznego, aby dokręcić standardowym momentem obrotowym (przykład):

Złącze SMA: 0,5-0,8 N·m

Złącze typu N: 1,0-1,5 N·m

Nie dokręcaj zbyt mocno, aby uniknąć uszkodzenia gwintów lub zdeformowania nośnika.

Środki zapobiegające poluzowaniu

W środowiskach wibracyjnych (takich jak stosowane w pojazdach lub samolotach) złącza gwintowane powinny być wyposażone w podkładki sprężyste lub klej zapobiegający poluzowaniu.

Złącza zatrzaskowe (takie jak BNC) można owinąć taśmą zapobiegającą poluzowaniu, aby zwiększyć mocowanie.

4) Środki ostrożności podczas pracy

Procedury podłączania i odłączania

Nie podłączaj ani nie odłączaj, gdy urządzenie jest włączone: Sygnały o wysokiej częstotliwości mogą powodować wyładowania łukowe i uszkodzenie powierzchni stykowych.

Podczas odłączania: W przypadku złączy zatrzaskowych mocno dociśnij zacisk; w przypadku złączy gwintowanych należy je całkowicie poluzować przed rozłączeniem.

Unikaj naprężeń mechanicznych

Podczas prowadzenia kabli należy zachować promień zgięcia (≥5-krotność średnicy kabla), aby zapobiec naprężeniom u podstawy złącza.

Użyj opasek kablowych lub zacisków, aby zabezpieczyć kabel i zapobiec jego zwisaniu. Możliwość dostosowania do środowiska

Środowiska wilgotne: Po zainstalowaniu wodoodpornych złączy (IP67) sprawdź, czy pierścień uszczelniający jest dobrze dokręcony.

Środowiska o wysokiej temperaturze: Unikaj długotrwałego narażenia złącza na działanie nadmiernych temperatur (np. temperatura dielektryka PTFE jest ograniczona do 165°C).

5) Weryfikacja i testowanie po instalacji

Testowanie wydajności elektrycznej

Użyj analizatora sieci do pomiaru współczynnika fali stojącej (VSWR); wartość normalna powinna wynosić ≤1,5.

Zmierzyć tłumienność wtrąceniową. W przypadku nieprawidłowego działania sprawdź, czy nie ma słabego styku lub uszkodzenia kabla.

Kontrola stabilności mechanicznej

Delikatnie potrząśnij złączem, aby upewnić się, że nie ma luzów ani nietypowych dźwięków.

Wykonaj test wibracji (np. przemiatanie częstotliwości 5–500 Hz) w środowisku wibracyjnym.

(3). Regularne czyszczenie i konserwacja

Czyszczenie powierzchni stykowych: Regularnie czyść wewnętrzny przewodnik i styki bezwodnym alkoholem i włókniną, aby usunąć warstwę tlenku lub brud. Unikaj stosowania materiałów ściernych (takich jak papier ścierny), aby zapobiec uszkodzeniu złotej/srebrnej powłoki. Sprawdź uszczelnienie: Wodoodporne złącza muszą regularnie sprawdzać, czy O-ring lub uszczelniacz nie starzeje się i w razie potrzeby wymieniać je. Kontrola warstwy ekranującej: Upewnij się, że warstwa ekranująca kabla nie jest uszkodzona, aby zapobiec wpływowi zakłóceń elektromagnetycznych (EMI) na jakość sygnału.

| Elementy konserwacji | Standardy operacyjne | Narzędzia/Materiały | Cykl | Środki ostrożności |

| Kontrola wizualna | Sprawdź obudowę, gwinty i sworznie pod kątem odkształceń, utlenienia lub korozji | Szkło powiększające, latarka | Co miesiąc (w trudnych warunkach) | Skoncentruj się na sprawdzaniu wodoodpornych uszczelek sprzętu zewnętrznego. Natychmiast usuń rdzę |

| Co trzy miesiące (w normalnych warunkach) | ||||

| Czyszczenie powierzchni kontaktowych | Przetrzyj wewnętrzny przewodnik i styki bezwodnym alkoholem (99%) i włókniną, aby usunąć tlenek lub brud | Alkohol bezwodny, włóknina, szczotka antystatyczna | Co sześć miesięcy (po częstym podłączaniu i odłączaniu) | Nie używaj chlorowanych rozpuszczalników ani materiałów ściernych (takich jak papier ścierny), aby uniknąć uszkodzenia złocenia |

| Smarowanie gwintów | Nałóż niewielką ilość smaru silikonowego (np. DC4) na połączenie gwintowe, aby zapobiec zatarciu i utlenieniu | Wysokotemperaturowy smar silikonowy, wacik | Raz na rok | Unikać zanieczyszczenia wewnętrznego przewodu smarem. Nakładaj tylko na nitki |

| Inspekcja Tarczy | Sprawdź ekran kabla pod kątem uszkodzeń lub odklejeń i w razie potrzeby wymień kabel | Multimetr, kontrola wzrokowa | Raz na sześć miesięcy s | Pęknięcia osłony mogą powodować wyciek sygnału i wymagać szybkiej naprawy |

| Testowanie wodoodporności | Wykonaj test natryskiwania wody na złączach o stopniu ochrony IP67 lub wyższym, aby potwierdzić brak wycieków wody | Butelka z rozpylaczem (imituje rozpyloną wodę), piec do suszenia | Raz na trzy miesiące (w przypadku sprzętu outdoorowego) | Po przetestowaniu dokładnie osusz urządzenie, aby zapobiec zwarciu spowodowanemu wilgocią |

| Testowanie wydajności elektrycznej | Użyj analizatora sieci, aby zmierzyć VSWR (≤1,5) i tłumienność wtrąceniową (≤0,3dB) | Analizator sieci, zestaw kalibracyjny | Raz w roku (co kwartał w przypadku systemów krytycznych) | Jeśli wystąpią jakiekolwiek nieprawidłowości, rozwiąż problem ze złączem lub kablem, priorytetowo traktując powierzchnie stykowe |

(4). Unikaj szkód dla środowiska

Odporność na wilgoć i korozję:

W środowiskach wilgotnych lub mgły solnej należy stosować złącza osłonowe pozłacane lub ze stali nierdzewnej, a inhibitory rdzy powinny być regularnie stosowane.

Złącza niewodoodporne można tymczasowo zabezpieczyć rurką termokurczliwą lub taśmą wodoodporną.

Zarządzanie temperaturą:

W środowiskach o wysokiej temperaturze (takich jak jednostki częstotliwości radiowej stacji bazowych) należy upewnić się, że materiał dielektryczny złącza (taki jak PTFE) nie jest zdeformowany.

W środowiskach o wyjątkowo niskiej temperaturze (takich jak sprzęt arktyczny) należy unikać kruchego pękania części z tworzyw sztucznych.

(5). Rozsądne użytkowanie i zarządzanie życiem

Ograniczenie częstego podłączania i odłączania:

W przypadku scenariuszy podłączania i odłączania o wysokiej częstotliwości (takich jak sprzęt testowy) wybierz modele o wysokiej trwałości (takie jak podłączanie i odłączanie SMA ponad 5000 razy).

W razie potrzeby użyj adapterów lub przedłużaczy, aby zmniejszyć liczbę podłączania i odłączania głównego złącza.

Okresowe testy wydajności:

Użyj analizatora sieci, aby wykryć VSWR (współczynnik fali stojącej) i tłumienie wtrąceniowe, a w przypadku nieprawidłowego działania wymień je na czas.

Strategia wymiany części zamiennych:

Wymień wcześniej, gdy zbliża się nominalny okres trwałości podłączania i odłączania (np. 5000 razy SMA) lub gdy wystąpi słaby kontakt.

(6) Zapobieganie błędom

Unikaj mieszania różnych marek:

Spróbuj użyć tego samego modelu złącza w tym samym systemie, aby uniknąć zużycia spowodowanego niedopasowaniem tolerancji.

Prowadź dziennik konserwacji:

Rejestruj czas każdej konserwacji, dane z testów i zapisy dotyczące wymiany, aby ułatwić analizę trendów życiowych.

7. Często zadawane pytania dotyczące złącza koncentrycznego RF (FAQ)

(1). Dlaczego złącze ma słaby kontakt?

Możliwe przyczyny: Utlenienie lub zanieczyszczenie pinów (wyczyść alkoholem). Gwint nie jest dokręcony (SMA wymaga momentu obrotowego 0,5 ~ 0,8 N·m). Uszkodzenia mechaniczne (np. wygięte sworznie, należy wymienić).

(2). Jak uniknąć nadmiernej utraty sygnału?

Zapewnij spójność impedancji (50 Ω/75 Ω, nie mieszaj). Wybierz kable o niskich stratach (takie jak LMR-400). Regularnie czyść powierzchnię styku, aby uniknąć utleniania. (3). Czy można mieszać złącza różnych marek? Nie polecam! Różnice w tolerancji pomiędzy różnymi markami mogą powodować: Słaby kontakt pinów. Nieciągłość impedancji (odbicie sygnału). Zmniejszona wytrzymałość mechaniczna (np. poślizg gwintu).

(3). Jak wybrać złącza do środowisk o wysokiej temperaturze?

Jako materiał dielektryczny wybierz odporny na wysoką temperaturę PTFE (ograniczony do 165 ℃). Używaj korpusów ze stali nierdzewnej lub pozłacanych metali. Unikaj części plastikowych (łatwych do odkształcenia).

(4) Jak wybrać złącze koncentryczne RF?

Należy wziąć pod uwagę następujące czynniki:

Zakres częstotliwości: BNC (≤4 GHz), SMA (≤18 GHz), typ N (≤11 GHz), 2,92 mm (≤40 GHz).

Dopasowanie impedancji: 50 Ω (system komunikacyjny) lub 75 Ω (transmisja wideo).

Pojemność mocy: Aby uzyskać dużą moc, wybierz typ N lub typ 7/16.

Wymagania środowiskowe: Typ wodoodporny do użytku na zewnątrz (IP67), typ pozłacany odporny na korozję do zastosowań wojskowych.

(5) Jak wykryć awarię złącza?

Kontrola wzrokowa: utlenianie, odkształcenia, pęknięcia.

Test multimetrem: przewodność i rezystancja izolacji.

Analizator sieci: pomiar VSWR i tłumienności wtrąceniowej.

Szybki przewodnik rozwiązywania problemów:

| Objaw | Możliwa przyczyna | Rozwiązanie |

| Zakłócenie sygnału | Słaby styk/przerwa w kablu | Oczyścić lub wymienić złącze |

| Głośny dźwięk o wysokiej częstotliwości | Uszkodzenie ekranu/złe uziemienie | Sprawdź ekranowanie kabla i wzmocnij uziemienie |

| Ogrzewanie złącza | Przekroczony limit mocy/wysoka rezystancja styku | Zmień na model o większej mocy i wyczyść styki |

| Gwintów nie można dokręcić | Zardzewiałe lub obce przedmioty utknęły w gwintach | Do smarowania stosować alkohol i unikać dokręcania na siłę |

(6). Dlaczego współczynnik VSWR (współczynnik fali stojącej) jest zbyt wysoki?

Złącze i impedancja kabla nie są zgodne.

Połączenie nie jest całkowicie połączone (jest szczelina powietrzna).

Kabel lub złącze są uszkodzone wewnętrznie.

Prośba o telefon dzisiaj