Jaka jest funkcja hermetycznie uszczelnionego złącza?

2025.09.11

2025.09.11

Wiadomości branżowe

Wiadomości branżowe

1. Co to jest herMetycznie uszczelnione złącze ?

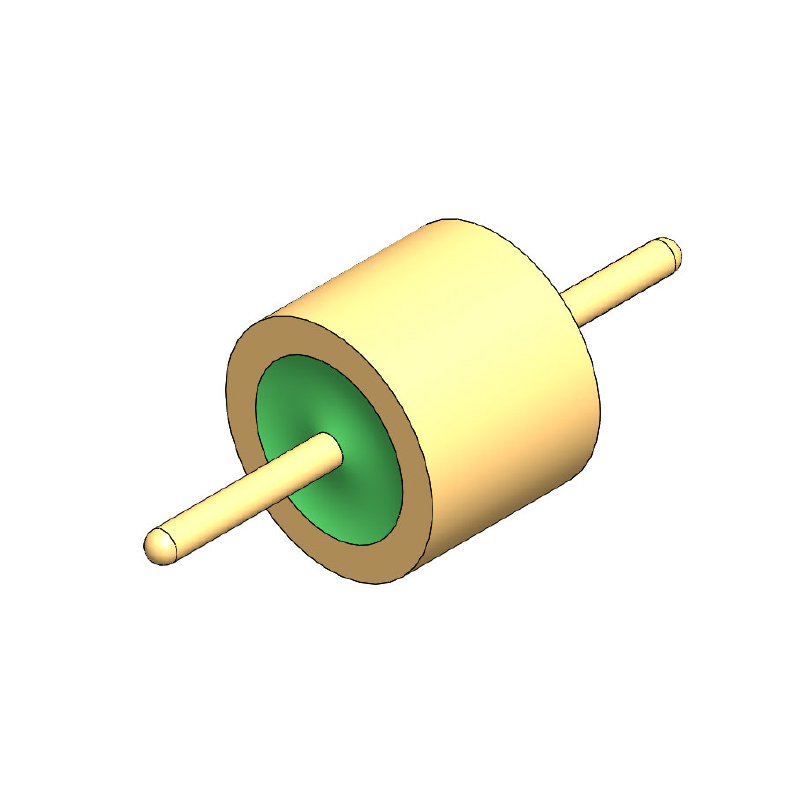

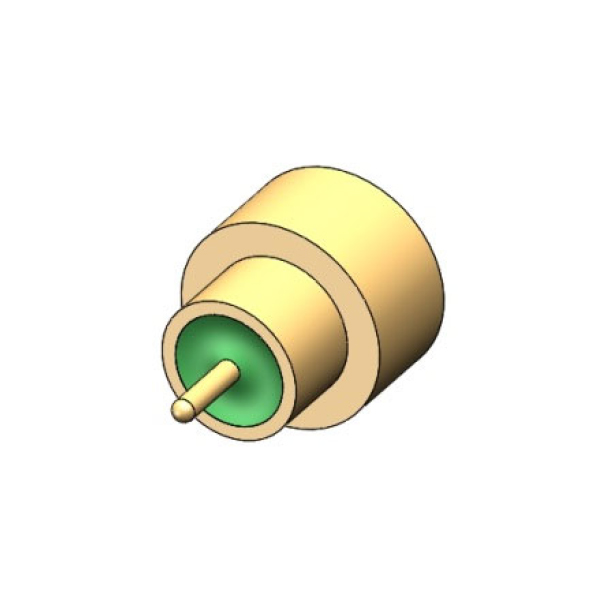

HerMetycznie uszczelnione złącze to specjalistyczne urządzenie łączące, które przesyła moc, sygnały lub płyny, skutecznie zapobiegając wyciekom lub przedostawaniu się gazów, cieczy lub zanieczyszczeń przez interfejs. Dzięki precyzyjnemu projektowi konstrukcyjnemu i doborowi materiałów tworzy niezawodną barierę uszczelniającą na złączach, np. pomiędzy wtyczkami i gniazdami lub pomiędzy obudowami i kablami, zapewniając stabilną pracę w trudnych warunkach, takich jak wilgoć, wysokie ciśnienie, środowiska korozyjne lub próżnia. Hermetyczne uszczelnienie to konstrukcja lub technologia uszczelniająca, która skutecznie izoluje powietrze, gaz lub inne media gazowe, zapewniając, że na działanie szczelnego pojemnika lub systemu nie wpływa wnikanie zewnętrznego powietrza lub gazu podczas pracy. Uszczelnienia hermetyczne są zwykle stosowane w zastosowaniach, w których kluczowe znaczenie ma utrzymanie stabilnego środowiska wewnętrznego w celu zapobiegania wyciekom gazu lub zanieczyszczeniu.

Istotą złącza hermetycznego jest jego hermetyczna zdolność uszczelniania. Zdolność tę osiąga się poprzez zastosowanie technik takich jak uszczelki gumowe, spawanie metali, spiekanie szkła lub zalewanie w celu blokowania dróg penetracji cząsteczek gazu na poziomie mikroskopowym. Na przykład złącza wysokiego napięcia w akumulatorach samochodowych wykorzystują wielowarstwowe uszczelki silikonowe w celu ochrony przed wodą i kurzem, podczas gdy zawory paliwa w statkach kosmicznych opierają się na stopieniu metalu i szkła na poziomie molekularnym, aby utrzymać próżnię kosmiczną. Uszczelnienie to nie tylko zapobiega przedostawaniu się pary wodnej i pyłu z zewnątrz, ale także zapobiega wyciekom mediów wewnętrznych (takich jak gazy łatwopalne i ciecze żrące), zapewniając w ten sposób bezpieczeństwo systemu i wydłużając żywotność podzespołów.

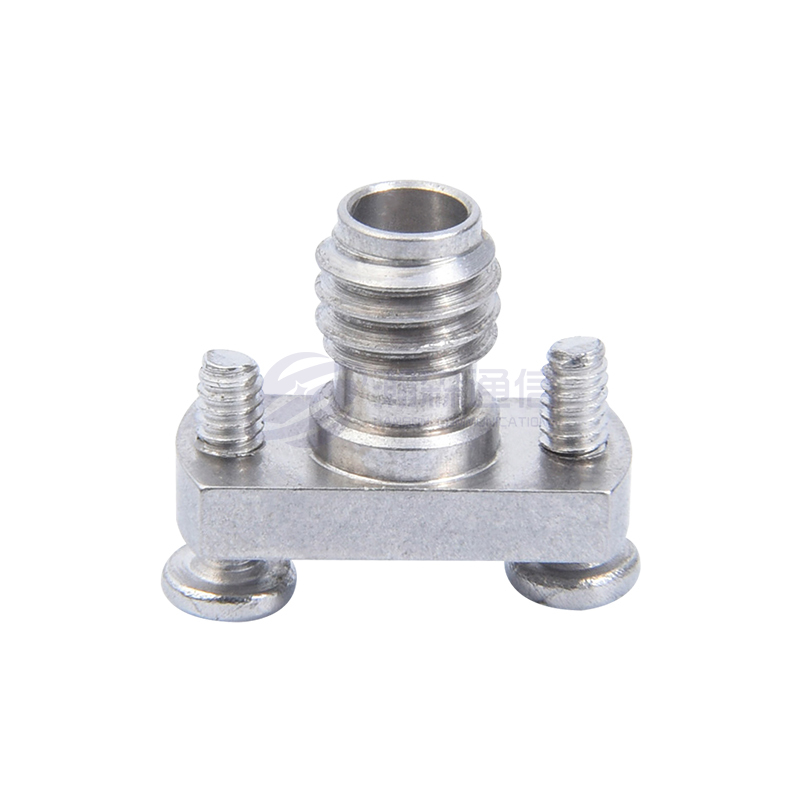

Podstawowe elementy złącza uszczelnionego

Elementy łączące: kołki, gniazda i obudowa (przesyłanie sygnałów/zasilania/płynów).

Elementy uszczelniające: pierścienie uszczelniające, masa zalewowa i warstwy lutownicze (zapewniające izolację od mediów).

Podstawowe funkcje

Zapobieganie wyciekom: zapobiega wewnętrznym wyciekom gazu/cieczy (np. czujniki gazu i układy hydrauliczne).

Zapobieganie włamaniom: Izoluje zewnętrzną wilgoć, kurz i żrące gazy (np. zewnętrzną elektronikę i sprzęt chemiczny).

Utrzymanie ciśnienia: utrzymuje stabilne środowisko próżniowe lub pod wysokim ciśnieniem (np. statki kosmiczne i rurociągi chłodnicze).

Hermetycznie uszczelnione złącza są kluczową cechą hermetycznie uszczelnionych złączy. Hermetycznie uszczelnione złącza dzielą się na dwa typy: uszczelnienie statyczne i uszczelnienie dynamiczne:

| Rodzaj uszczelnienia | Metoda realizacji | Cechy techniczne | Typowe zastosowania |

| Uszczelnienie statyczne | Gumowe O-ringi, uszczelki metalowe | Polegaj na odkształceniu ściskającym, aby wypełnić luki, niski koszt | Wiązki przewodów samochodowych, panele sterowania urządzeniami gospodarstwa domowego |

| Uszczelnienie dynamiczne | Uszczelnienia wału obrotowego, uszczelnienia mieszkowe | Umożliwia ruch względny przy zachowaniu szczelnej, złożonej struktury | Przeguby robotów przemysłowych, hydrauliczne przeguby obrotowe |

| Uszczelnianie na poziomie molekularnym | Spiekanie metalu ze szkłem, spawanie laserowe | Szybkość wycieku <10 ⁻⁸ Rocznie · m ³ /s, odporny na wysokie temperatury i wysokie ciśnienia | Satelitarne zawory paliwowe, czujniki reaktorów jądrowych |

Hermetycznie uszczelnione złącze wykorzystuje wiele warstw barier fizycznych i właściwości materiału, aby stworzyć niezawodną barierę izolacji dielektrycznej, zapewniając jednocześnie właściwą transmisję mocy, sygnałów lub płynów. Zasadniczo wykorzystuje mechanizmy, takie jak odkształcenie elastyczne, wiązanie na poziomie molekularnym i kompensacja dynamiczna na każdej powierzchni styku i szczelinie strukturalnej w złączu, tworząc ciągłą serię linii uszczelniających. Po połączeniu złącza gumowa uszczelka odkształca się elastycznie pod wpływem nacisku mechanicznego, całkowicie wypełniając pierścieniową szczelinę pomiędzy metalową obudową a kablem. Siła sprężystości generowana przez odkształcenie ściskające skutecznie blokuje makroskopowe przenikanie wilgoci i pyłu. W przypadku bardziej rygorystycznych wymagań dotyczących uszczelnienia metal spieka się ze szkłem lub ceramiką w wysokich temperaturach, tworząc gęste wiązanie molekularne. Ta porowata, stopiona struktura uszczelnienia może utrzymać współczynnik wycieków na wyjątkowo niskim poziomie, a nawet jest odporna na dyfuzję gazu w środowiskach kosmicznych. W przypadku dynamicznych scenariuszy uszczelniania wymagających ruchu względnego, uszczelnienia labiryntowe znacznie zwiększają opór przenikania poprzez konstrukcję krętych kanałów gazowych. Magnetyczne uszczelnienia płynowe wykorzystują pola magnetyczne do zamykania płynów nanomagnetycznych, tworząc płynne, płynne uszczelnienie pomiędzy obracającymi się elementami. Cały system uszczelniający często przyjmuje konstrukcję zapewniającą wiele zabezpieczeń, reagując na zagrożenia penetracją o różnej skali od zewnątrz do wewnątrz. Jednocześnie dostosowuje się do wyzwań związanych z uszczelnieniem powodowanych zmianami temperatury i ciśnienia, dopasowując współczynnik rozszerzalności cieplnej materiału i optymalizując siłę napięcia wstępnego, ostatecznie osiągając długotrwałe i stabilne uszczelnienie złącza w złożonych środowiskach.

2. Kluczowe punkty dotyczące wyboru i konserwacji uszczelnionych złączy

Wybór i konserwacja uszczelnionych złączy ma bezpośredni wpływ na niezawodność, żywotność i bezpieczeństwo sprzętu. Zrozumienie czynników wyboru i zaleceń dotyczących konserwacji może pomóc w zapewnieniu stabilnej pracy złącza w trudnych warunkach.

Wybór odpowiedniego hermetycznie uszczelnionego złącza wymaga wszechstronnego rozważenia wielu kluczowych czynników, w tym środowiska aplikacji, wymagań wydajnościowych, kompatybilności materiałowej i długoterminowej niezawodności. Po pierwsze, należy jasno określić warunki środowiskowe dla konkretnego scenariusza zastosowania, w tym zakres temperatur, wilgotność, ciśnienie, media korozyjne i wibracje mechaniczne. Na przykład środowiska chemiczne charakteryzujące się wysoką temperaturą i wysokim ciśnieniem wymagają odpornych na korozję uszczelek PTFE i obudów ze stali nierdzewnej, podczas gdy sprzęt głębinowy wymaga wodoodporności i konstrukcji odpornych na ciśnienie o stopniu ochrony IP68. Po drugie, obciążalność napięciową i prądową złącza, a także kompatybilność z płynami należy określić w oparciu o wymagania dotyczące przesyłu prądu lub płynu. Na przykład systemy wysokiego napięcia w pojazdach elektrycznych wymagają specjalistycznej izolacji, podczas gdy urządzenia medyczne wymagają materiałów biokompatybilnych. Istotny jest także wybór technologii uszczelnienia. Standardowe gumowe o-ringi zapewniają niedrogą odporność na kurz i wodę, natomiast spiekanie metalu i szkła lub spawanie laserowe są stosowane w celu zapewnienia bardzo wysokich wymagań dotyczących szczelności w przemyśle lotniczym. Konstrukcja mechaniczna złącza jest również kluczowa, włączając szczegóły, takie jak trwałość połączenia, metoda blokowania (na przykład blokowanie gwintowane jest bardziej odporne na wibracje niż blokowanie zatrzaskowe) oraz elementy zapobiegające nieprawidłowemu włożeniu. Dodatkowo należy wziąć pod uwagę wymagania zgodności dotyczące certyfikatów branżowych, takich jak stopień ochrony IP, certyfikat przeciwwybuchowy ATEX lub standardy wojskowe MIL-STD. Wybierając dostawcę, należy zrównoważyć wysoką niezawodność marek przemysłowych z korzyściami kosztowymi produktów klasy konsumenckiej. W przypadku specjalistycznych warunków pracy mogą być wymagane rozwiązania niestandardowe. Na koniec zaleca się zapewnienie racjonalności wyboru poprzez weryfikację praktyczną, taką jak badanie szczelności, badanie starzenia w środowisku i badanie żywotności wtyczki. Jednocześnie stwórz system konserwacji, który regularnie sprawdza stan uszczelek, czyści styki i standaryzuje działanie. Dzięki temu masz pewność, że rzeczywiście wybierzesz uszczelnione złącze, które spełnia aktualne potrzeby i wytrzymuje długotrwałe testy.

Wybór właściwej technologii uszczelniania:

| Technologia uszczelniania | Zalety | Aplikacje |

| Gumowe O-ringi | Niski koszt, łatwa wymiana | Elektronika użytkowa, urządzenia przemysłowe |

| Spiekanie metal-szkło | Bardzo wysoka szczelność (<10⁻⁸ Rocznie·m³/s) | Przemysł lotniczy, sprzęt próżniowy |

| Zalewanie żywicą epoksydową | Całkowicie wypełnia szczeliny, jest odporny na wilgoć | Czujniki podwodne, oświetlenie LED |

| Uszczelki mieszkowe | Odporność na wysoką temperaturę i ciśnienie | Rurociągi chemiczne, zawory wysokotemperaturowe |

Konserwacja uszczelnionych złączy ma kluczowe znaczenie dla zapewnienia długotrwałego niezawodnego działania, koncentrując się na utrzymaniu wydajności uszczelnienia, integralności konstrukcji mechanicznej i stabilności styków elektrycznych. Rutynową konserwację rozpoczyna się od regularnej kontroli uszczelek w celu wykrycia oznak stwardnienia, pękania lub trwałego odkształcenia. Szczególnie w przypadku złączy używanych w ekstremalnych temperaturach lub środowiskach chemicznie korozyjnych zaleca się wymianę uszczelki co 6-12 miesięcy. Czyszczenie i konserwacja wymagają specjalistycznych narzędzi, takich jak wacik nasączony alkoholem do usuwania tlenków kontaktowych i smar na bazie silikonu do konserwacji gumowych uszczelek (smary na bazie oleju mineralnego są surowo zabronione). Dokładnie sprawdź także gwinty obudowy lub zatrzaskowy mechanizm blokujący pod kątem poluzowania. Szczelność obszarów krytycznych można zbadać ilościowo, stosując metodę zaniku ciśnienia lub spektrometr mas z helem. Jeżeli wielkość nieszczelności przekracza standardową wartość 10⁻⁵ Pa·m3/s, wymagana jest natychmiastowa naprawa. Jeśli chodzi o procedury operacyjne, należy ściśle przestrzegać pionowego wkładania i wyjmowania, aby uniknąć skośnego zużycia. W przypadku dłuższego nieużywania należy założyć zatyczki przeciwpyłowe, a po demontażu złącza należy niezwłocznie zamknąć zatyczkami ochronnymi. Różne typy uszczelek wymagają zróżnicowanej konserwacji: złącza uszczelnione gumą muszą być chronione przed starzeniem się pod wpływem promieni UV, metalowe uszczelki spawane muszą być monitorowane pod kątem pęknięć zmęczeniowych cieplnych, a uszczelki zalewane należy monitorować pod kątem pęknięć koloidalnych. Utworzenie kompleksowego rejestru konserwacji, dokumentującego każdą kontrolę parametrów uszczelnienia, części zamiennych i nieprawidłowości, ma kluczowe znaczenie dla konserwacji predykcyjnej i śledzenia usterek. Dzięki systematycznemu zarządzaniu konserwacją żywotność uszczelnionych złączy można wydłużyć o ponad 30%, zmniejszając ryzyko awarii systemu z powodu uszkodzenia uszczelnienia.

Podsumowanie konserwacji uszczelnionych złączy:

| Elementy konserwacji | Konkretne operacje | Środki ostrożności |

| Kontrola pierścienia uszczelniającego | - Sprawdź wzrokowo pod kątem pęknięć, odkształceń i stwardnień. - Ręcznie przetestuj powrót elastyczny. | - Wymieniać co 6 miesięcy w ekstremalnych warunkach (wysoka temperatura/korozja chemiczna). - Podczas wymiany stosować pierścienie uszczelniające z tego samego materiału. |

| Czyszczenie kontaktowe | - Przetrzyj metalowe styki wacikiem nasączonym alkoholem. - Uporczywe warstwy tlenków oczyścić specjalną pastą przewodzącą. | - Nie zdrapywać metalową szczotką. - Po czyszczeniu nałożyć cienką warstwę przewodzącego smaru silikonowego (stosować ostrożnie w przypadku złączy sygnałowych wysokiej częstotliwości). |

| Badanie szczelności | - Zastosowanie ogólne: metoda bąbelkowa (testy podwodne). - Wymagania dotyczące wysokiej precyzji: Spektrometr masowy z helem ( ≤ 10 ⁻⁶ Rocznie · m ³ /S). | - Ciśnienie próbne powinno być 1,5 razy większe od ciśnienia roboczego. - Utrzymuj stabilną temperaturę środowiska testowego. |

| Konserwacja konstrukcji mechanicznej | - Sprawdź siłę dokręcenia gwintu/zacisku. - Sprawdź, czy obudowa nie jest pęknięta i odkształcona. | - Dokręcić gwinty kluczem dynamometrycznym (patrz normy producenta). Zdeformowane obudowy należy wymienić. |

| Smarowanie i konserwacja | - Nałóż smar na bazie silikonu na rowek uszczelki. - Nałożyć inhibitor rdzy na metalowe gwinty. | - Zużycie smaru nie powinno przekraczać 30% objętości rowka. - Nie stosować inhibitorów rdzy zawierających siarkę lub chlor (mogą powodować korozję metali). |

| Zarządzanie pamięcią masową | - Zamontuj osłony przeciwpyłowe w celu długotrwałego przechowywania. - Utrzymuj wilgotność otoczenia <60% i temperaturę -10-40 ° C. | - Przechowywać uszczelki w stanie luźnym (aby uniknąć długotrwałego ściskania). - Test włączania co trzy miesiące. |

| Specyfikacje operacyjne | - Podczas zakładania i wyjmowania należy zachować wyrównanie osiowe. - Odblokuj komponenty za pomocą mechanizmów blokujących. | - Nie wkładaj ani nie wyjmuj komponentów, gdy urządzenie jest włączone (złącza wysokiego napięcia). - Ponownie dokręcić elementy po włożeniu lub usunięciu w środowisku wibracyjnym. |

| Dzienniki usterek | - Rejestruj parametry, takie jak stopień wycieku i rezystancja styku, dla każdej sesji konserwacyjnej. - Utworzenie pliku identyfikującego wymieniane części. | - Nieprawidłowe dane należy oznaczyć czerwonym ostrzeżeniem. - Zgłoś wadliwe komponenty z tej samej partii dostawcy. |

3. Jak przedłużyć żywotność uszczelnionych złączy?

Aby skutecznie przedłużyć żywotność uszczelnionych złączy, wymagane jest kompleksowe zarządzanie optymalizacją, od wyboru projektu po rutynową konserwację. Wdrażając odpowiednie środki zapobiegawcze, można nie tylko wydłużyć żywotność uszczelnionych złączy o 50–80%, ale także zmniejszyć liczbę nagłych awarii o ponad 90%. Kluczem jest ustanowienie udoskonalonego systemu zarządzania przez cały cykl życia, aby zapobiec występowaniu potencjalnych rodzajów awarii u źródła. W przypadku sprzętu krytycznego zaleca się konstrukcję z podwójnym uszczelnieniem. Nawet jeśli główne uszczelnienie ulegnie awarii, uszczelnienie zapasowe może utrzymać działanie systemu, oszczędzając cenny czas na naprawy.

(1) Wybór naukowy i optymalizacja projektu

Na etapie selekcji należy zarezerwować margines wydajności wynoszący 20–30%. Na przykład w wilgotnym środowisku należy wybrać standard ochrony IP o jeden poziom wyższy niż rzeczywiste zapotrzebowanie.

Dopasuj najlepszy materiał uszczelniający do różnych warunków pracy: perfluoroelastomer PTFE lub FFKM jest stosowany w środowiskach chemicznych, uszczelnienia z mieszkiem metalowym są stosowane w scenach o wysokiej temperaturze, a powłoki ze stopu tytanu są rozważane do zastosowań głębinowych.

Priorytetowo traktuj modele z samoczyszczącymi stykami i niezawodnymi konstrukcjami, aby zmniejszyć uszkodzenia spowodowane błędami operacyjnymi człowieka.

W środowiskach wibracyjnych zaleca się wybieranie produktów z podwójnymi mechanizmami blokującymi, takimi jak metody mocowania kompozytowego za pomocą gwintu.

(2) Znormalizowana instalacja i obsługa

Podczas montażu należy używać specjalistycznych narzędzi. Użyj narzędzi takich jak klucze dynamometryczne, aby upewnić się, że siła dokręcania jest zgodna z normą (zwykle 5-10 N·m). Operację podłączania i odłączania należy wykonywać zgodnie z zasadą „trzech ustawień”: ustawienie osiowe, ustawienie kątowe i zrównoważona siła, aby uniknąć nierównego zużycia powierzchni uszczelniającej spowodowanej ukośnym włożeniem. Złącza wysokiego napięcia muszą ściśle przestrzegać procesu „wyłączenia zasilania przed rozpoczęciem pracy”, aby zapobiec erozji łukowej powierzchni uszczelniającej. W przypadku złączy wielożyłowych zaleca się stosowanie metody podłączania i odłączania krok po kroku, najpierw podłączyć kołki prowadzące, a następnie wykonać połączenie korpusu głównego.

(3) Systematyczna konserwacja i serwisowanie

Ustanowienie trójstopniowego systemu konserwacji: codzienna kontrola (wygląd, siła wkładania i usuwania), regularna konserwacja (kwartalne smarowanie uszczelek) i roczny przegląd (test szczelności).

Stosuj techniki konserwacji predykcyjnej, takie jak instalowanie czujników temperatury i wilgotności w celu monitorowania zmian środowiskowych w zamkniętej komorze.

Podczas konserwacji należy używać specjalnego zestawu czyszczącego, zawierającego antystatyczną szczotkę, włókninę i środek czyszczący do zastosowań elektronicznych.

Dobór środka smarnego powinien uwzględniać zakres temperatur: smar silikonowy stosuje się w środowiskach o niskiej temperaturze, natomiast smar perfluoropolieterowy stosuje się w środowiskach o wysokiej temperaturze.

(4) Inteligentne monitorowanie stanu

Zainstaluj światłowodowe czujniki naprężenia na kluczowych złączach, aby monitorować zmiany ciśnienia na powierzchni uszczelniającej w czasie rzeczywistym. Wykorzystaj technologię emisji akustycznej do wykrywania mikroskopijnych wycieków, która jest 100 razy bardziej czuła niż tradycyjna metoda bąbelkowa. Utworzenie cyfrowego modelu bliźniaka w celu przewidzenia pozostałej żywotności uszczelnienia na podstawie analizy widma drgań. Przeprowadzaj analizę dużych zbiorów danych historycznych na temat awarii, aby zoptymalizować cykle konserwacji i zarządzanie częściami zamiennymi. Kontrola środowiska i zarządzanie magazynowaniem. Długotrwałe przechowywanie. Utrzymuj idealne środowisko o wilgotności względnej 40%-60% i temperaturze 15-25°C. Użyj szafy do przechowywania wypełnionej azotem, aby zapobiec utlenianiu części metalowych, a części gumowe przechowuj z dala od światła. Co trzy miesiące przeprowadzaj aktywację mocy, aby zapobiec zgrubieniu warstwy tlenku na powierzchni styku. Ustanów rygorystyczną ewidencję przychodzącą i wychodzącą, aby zapewnić „pierwsze weszło, pierwsze wyszło” i uniknąć starzenia się zapasów.

(5) Szkolenie personelu i zarządzanie jakością

Operatorzy muszą przejść specjalną certyfikację w zakresie technologii uszczelniania i opanować prawidłowe techniki montażu. Stwórz wizualny przewodnik obsługi i wykorzystaj technologię AR, aby pomóc w konserwacji skomplikowanych złączy. Wdrożyć system identyfikowalności jakości, w którym każde złącze ma niezależny elektroniczny plik CV. Przeprowadzaj regularne szkolenia w zakresie analizy awarii, aby poprawić możliwości przewidywania usterek i reagowania w sytuacjach awaryjnych.

Regularna konserwacja i pielęgnacja:

| Elementy konserwacji | Przewodnik operacyjny | Częstotliwość |

| Kontrola pierścienia uszczelniającego | Obserwuj twardnienie i pękanie. Sprawdź powrót sprężystości za pomocą nacisku ręcznego. | Co 6-12 miesięcy |

| Kontakt z czyszczeniem | Przetrzeć wacikiem na bazie alkoholu. Uporczywe warstwy tlenków oczyścić pastą przewodzącą. | Co 3-6 miesięcy lub w przypadku wystąpienia nieprawidłowości |

| Smarowanie i konserwacja | Nałóż smar na bazie silikonu na rowek pierścienia uszczelniającego (≤ 30% objętości rowka). | Co roku lub po 500 cyklach podłączenia/wtyczki |

| Próba szczelności | Użyj metody bąbelkowej (IP67 i poniżej) lub spektrometru mas z helem (wymagana wysoka precyzja). | Co roku lub po konserwacji. |

| Kontrola konstrukcji mechanicznej | Upewnij się, że obudowa nie jest pęknięta, gwinty nie są luźne, a mechanizm blokujący działa prawidłowo. | Co 6 miesięcy |

Ostrzeżenie o usterce i strategia wymiany:

| Objawy | Możliwe przyczyny | Rozwiązania |

| Zwiększona odporność na podłączanie i odłączanie | Sucha lub zanieczyszczona uszczelka | Oczyścić i nasmarować lub wymienić uszczelkę |

| Słaby kontakt/wahania sygnału | Utlenianie styków lub awaria uszczelnienia | Oczyść styki i sprawdź szczelność |

| Wyciek cieczy/wyciek powietrza z obudowy | Zniszczona lub uszkodzona uszczelka | Wymienić uszczelkę lub całe złącze |

4. Typowe awarie i rozwiązania dla uszczelnionych złączy

Uszczelnione złącza są szeroko stosowane w przemyśle, motoryzacji, lotnictwie i sprzęcie medycznym. Ich podstawową funkcją jest zapewnienie stabilnych połączeń elektrycznych przy jednoczesnej ochronie przed wtargnięciem środowiska (takiego jak woda, kurz i chemikalia). Jednak w rzeczywistym użyciu uszczelnione złącza mogą nadal ulegać różnym awariom wynikającym z projektu, materiałów, instalacji lub czynników środowiskowych, wpływających na prawidłowe funkcjonowanie sprzętu. Zrozumienie typowych usterek uszczelnionych złączy i ich rozwiązań, wraz z zaleceniami dotyczącymi konserwacji zapobiegawczej, może pomóc użytkownikom poprawić niezawodność i żywotność złączy.

Jedną z najczęstszych usterek uszczelnionych złączy jest awaria uszczelnienia, prowadząca do wycieku cieczy lub gazu. Uszkodzenie uszczelnienia jest zazwyczaj spowodowane starzeniem się, odkształceniem lub uszkodzeniem pierścienia uszczelniającego, takim jak stwardnienie, pękanie lub trwałe odkształcenie materiału gumowego po długotrwałym użytkowaniu. Niewłaściwa instalacja jest również głównym winowajcą, na przykład nieprawidłowe ustawienie uszczelki oraz niedostateczne lub nadmierne ściskanie, które może uszkodzić uszczelkę. Korozja obudowy złącza lub zużycie gwintu może również uszkodzić uszczelkę, szczególnie w środowisku wilgotnym, mgły solnej lub korozyjnym chemicznie. Ekstremalne wahania temperatury i ciśnienia mogą również powodować rozszerzanie się lub kurczenie materiału uszczelki, zmniejszając skuteczność uszczelnienia. Rozwiązania tego problemu obejmują wybór wysokowydajnych materiałów uszczelniających (takich jak fluoroelastomer, kauczuk silikonowy i inne materiały odporne na chemikalia i wysoką temperaturę), ścisłe przestrzeganie specyfikacji montażowych (takich jak użycie klucza dynamometrycznego w celu zapewnienia równomiernego ściskania) oraz optymalizacja projektu konstrukcji uszczelniającej (np. zastosowanie podwójnych pierścieni uszczelniających lub łączenie mas zalewowych w celu zwiększenia ochrony). W środowiskach korozyjnych należy preferować odporne na korozję materiały obudowy, takie jak stal nierdzewna i stopy niklowane.

Słaby kontakt elektryczny to kolejna częsta usterka, objawiająca się niestabilnością lub całkowitym przerwaniem transmisji sygnału. Parametry elektryczne uszczelnionych złączy mogą ulec pogorszeniu w wyniku wnikania wody lub zanieczyszczeń (takich jak mgła solna, olej i kurz) na styku uszczelnienia, szczególnie w środowiskach zewnętrznych lub przemysłowych. Utlenianie lub zużycie powłoki na stykach i gniazdach może również zwiększyć rezystancję styków, prowadząc do tłumienia sygnału lub wytwarzania ciepła. Ponadto wibracje mechaniczne mogą powodować poluzowanie zacisków, co dodatkowo pogłębia problemy ze stykami. Aby rozwiązać ten problem, wybierz złącza o stopniu ochrony IP67/IP68, aby mieć pewność, że ich skuteczność uszczelniania spełnia wymagania środowiska operacyjnego. Pozłacanie lub posrebrzanie może znacznie poprawić odporność na korozję i przewodność w konstrukcji terminali. W środowiskach o dużych wibracjach złącza powinny być wyposażone w niezawodne mechanizmy blokujące, takie jak blokady gwintów, blokady zatrzaskowe lub dodatkowe urządzenia blokujące, aby zapobiec poluzowaniu się zacisków.

Uszkodzenia mechaniczne mogą również wpływać na niezawodność uszczelnionych złączy. Uderzenia zewnętrzne lub niewłaściwa obsługa mogą spowodować pęknięcia obudowy złącza, szczególnie w obudowach z tworzywa sztucznego. Częste łączenie i rozłączanie może przyspieszyć zużycie uszczelek, zmniejszając skuteczność uszczelnienia. W uszczelnionych złączach gwintowanych może dojść do zdarcia, zatarcia lub korozji gwintu, szczególnie w środowiskach o wysokiej wilgotności lub korozyjnym. Rozwiązania problemów mechanicznych obejmują wybór materiałów o wysokiej wytrzymałości (takich jak obudowy metalowe lub wzmocnione tworzywa konstrukcyjne), ograniczenie cykli łączenia i rozłączania (lub stosowanie bardziej odpornych na zużycie materiałów uszczelniających, takich jak poliuretan) oraz stosowanie środków zapobiegających zatarciu (takich jak smar z dwusiarczkiem molibdenu) na gwinty w celu zmniejszenia tarcia i korozji.

Słaba zdolność dostosowywania się do temperatury jest kolejnym wyzwaniem dla uszczelnionych złączy. W środowiskach o wysokiej temperaturze materiały uszczelniające mogą zmięknąć i stracić swoją elastyczność; w środowiskach o niskiej temperaturze mogą stać się kruche, co prowadzi do uszkodzenia uszczelnienia. Co więcej, różnice we współczynnikach rozszerzalności cieplnej różnych materiałów mogą powodować naprężenia wewnętrzne w złączu, co z czasem może prowadzić do pęknięć lub deformacji. Aby poprawić zdolność adaptacji temperaturowej, należy wybierać materiały uszczelniające o szerokim zakresie temperatur, takie jak kauczuk silikonowy (odporny na temperatury w zakresie od -60°C do 200°C). Jeśli chodzi o projekt konstrukcyjny, można uwzględnić rozszerzalność cieplną lub zastosować elastyczne konstrukcje uszczelniające (takie jak mieszki) w celu absorpcji naprężeń termicznych.

Zakłócenia elektromagnetyczne (EMI) są szczególnie widoczne w przypadku sygnałów o dużej prędkości lub bardzo czułych urządzeń. Skuteczność ekranowania uszczelnionych złączy może zostać zmniejszona przez niewłaściwą konstrukcję uszczelnienia, na przykład słabe uziemienie metalowej obudowy lub nieciągłe warstwy ekranujące. Aby wyeliminować zakłócenia elektromagnetyczne, można zastosować przewodzące pierścienie uszczelniające (takie jak guma pokryta metalem) lub w złączu można zintegrować warstwy ekranujące, aby zapewnić kompatybilność elektromagnetyczną na całej ścieżce transmisji. Ponadto obudowa złącza powinna zapewniać styk o niskiej impedancji 360°, aby zoptymalizować skuteczność ekranowania.

Niewłaściwa instalacja i konserwacja są również głównymi czynnikami powodującymi awarie uszczelnionych złączy. Podczas montażu nienasmarowane, zamontowane odwrotnie lub nadmiernie skręcone pierścienie uszczelniające mogą pogorszyć skuteczność uszczelnienia. Używanie niezgodnych środków czyszczących (takich jak mocne kwasy, zasady lub rozpuszczalniki organiczne) podczas konserwacji może spowodować korozję materiału uszczelniającego. Aby uniknąć tych problemów, operatorzy powinni przejść profesjonalne szkolenie i stosować specjalistyczne smary (takie jak smar silikonowy) w celu zmniejszenia tarcia i zużycia. Do czyszczenia złączy należy używać neutralnych rozpuszczalników (takich jak alkohol izopropylowy) i unikać mycia pod wysokim ciśnieniem.

Konserwacja zapobiegawcza ma kluczowe znaczenie dla przedłużenia żywotności uszczelnionych złączy. Skutecznym środkiem są regularne inspekcje, takie jak testy szczelności (takie jak metoda spadku ciśnienia) w celu sprawdzenia skuteczności uszczelnienia lub pomiar rezystancji styków w celu oceny stanu połączenia elektrycznego. W środowiskach o dużej wilgotności lub mgle solnej można dodać elementy drenażowe lub powłoki antykorozyjne. W przypadku zastosowań, w których występują częste wibracje, należy preferować konstrukcje blokujące odporne na wibracje, a dokręcenie złączy powinno być regularnie sprawdzane. Zarządzanie częściami zamiennymi jest również istotne. Części eksploatacyjne (takie jak uszczelki i mechanizmy blokujące) należy przechowywać w magazynie, a części zamienne powinny być wykonane z materiałów zgodnych z oryginalnym projektem, aby uniknąć problemów ze zgodnością spowodowanych mieszaniem różnych partii.

Awarie uszczelnionych złączy są często spowodowane awarią uszczelnienia, słabym stykiem elektrycznym, uszkodzeniami mechanicznymi, słabą zdolnością dostosowania temperatury, zakłóceniami elektromagnetycznymi lub niewłaściwą instalacją i konserwacją. Dzięki rozsądnemu doborowi, zoptymalizowanej konstrukcji, standaryzowanej instalacji i regularnej konserwacji można znacznie zmniejszyć awaryjność, zapewniając długoterminową stabilną pracę złącza w specjalnych środowiskach.

Tabela typowych usterek uszczelnionych złączy:

| Typ błędu | Możliwa przyczyna | Uderzenie | Rozwiązanie |

| Awaria uszczelnienia | Starzenie się, deformacja lub uszkodzenie pierścienia uszczelniającego; Niewłaściwa instalacja; Niezgodność merytoryczna z mediami | Przedostanie się cieczy/gazu powodujące zwarcia, korozję lub pogorszenie wydajności | Wymienić pierścień uszczelniający; Zainstaluj poprawnie; Wybierz kompatybilne materiały; Regularnie sprawdzaj uszczelkę |

| Słaby kontakt | Utlenianie kontaktów; Zużycie sworzni/gniazd; Zanieczyszczenia (kurz, olej) | Przerwanie sygnału, zwiększona rezystancja, niestabilność urządzenia | Wyczyść kontakty; Nałożyć powłokę antyoksydacyjną; Wymień zużyte części; Utrzymuj czyste środowisko |

| Korozja | Narażenie na wilgoć, mgłę solną lub chemikalia; Awaria uszczelnienia | Rdza na częściach metalowych skutkująca zmniejszoną przewodnością, a nawet zwarciami | Wybierz materiały odporne na korozję (takie jak pozłacane styki); Wzmocnij uszczelki; Stosować rękawy ochronne lub powłoki |

| Uszkodzenia mechaniczne | Nadmierna siła wkładania i wyjmowania; Poluzowanie na skutek wibracji/wstrząsu; Pęknięta obudowa | Uszkodzenie złącza, słaby kontakt lub całkowita awaria | Reguluj siłę roboczą; Wzmocnij instalację; Użyj konstrukcji odpornej na wibracje; Unikaj szoku zewnętrznego |

| Pogorszona wydajność izolacji | Starzenie się materiałów izolacyjnych; wilgoć lub zanieczyszczenie; degradację pod wpływem wysokich temperatur | Zwiększone ryzyko wycieku i zwarcia | Wymień materiały izolacyjne; utrzymuj suchość i czystość; wybieraj materiały odporne na wysoką temperaturę (takie jak silikon lub teflon) |

| Nadmierna temperatura | Nadprądowe; wysoka temperatura otoczenia; wysoka rezystancja styku | Przyspieszone starzenie się, a nawet topienie izolacji | Zoptymalizuj projekt rozpraszania ciepła; zmniejszyć obciążenie prądowe; wybierz materiały wysokotemperaturowe; monitorować temperaturę roboczą |

| Niewspółosiowość pinów/gniazd | Błędy montażowe; odkształcenia pod wpływem naprężeń mechanicznych | Niewłaściwe połączenie; niewystarczający nacisk kontaktowy | Ponowna kalibracja; korzystaj z przewodników; uniknąć deformacji pod wpływem sił zewnętrznych |

| Korozja chemiczna | Narażenie na kwasy, zasady, rozpuszczalniki itp. | Rozpuszczanie lub kruchość obudowy lub materiałów uszczelniających | Wybierz materiały odporne na chemikalia (takie jak fluoroelastomer); unikać kontaktu ze szkodliwymi mediami |

| Zakłócenia elektromagnetyczne (EMI) | Uszkodzenie tarczy; słabe uziemienie | Zakłócenia sygnału lub błędy transmisji | Sprawdź integralność osłony; zapewnić dobre uziemienie; wybierz złącza z ochroną EMI |

| Starzenie się materiału | Długotrwała ekspozycja na promienie UV, ozon lub ekstremalne temperatury | Pogorszone właściwości uszczelniające/izolacyjne i zmniejszona wytrzymałość mechaniczna | Wymieniaj regularnie; wybierz materiały odporne na starzenie (takie jak guma EPDM); unikać narażenia na trudne warunki |

Dodatkowe uwagi:

Konserwacja zapobiegawcza: Regularnie sprawdzaj uszczelki, stan styków i rezystancję izolacji, szczególnie w trudnych warunkach.

Zalecenia dotyczące wyboru: Wybierz złącze o stopniu ochrony IP (np. wodoodporność IP67/IP68), odporności na temperaturę i korozję w zależności od scenariusza zastosowania.

Standardy testowania: Testy szczelności, testy izolacji pod wysokim napięciem i testy wibracji mogą z wyprzedzeniem wykryć potencjalne usterki.

5. Często zadawane pytania dotyczące uszczelnionego złącza (FAQ)

(1). Co to jest uszczelnione złącze?

Uszczelnione złącze to złącze elektryczne o właściwościach wodoodpornych, pyłoszczelnych i gazoszczelnych i jest zwykle używane w trudnych warunkach (takich jak na zewnątrz, samochody, przemysł, statki itp.). Jego skuteczność uszczelniania jest zwykle wyrażana w poziomach IP (ochrona przed wnikaniem), takich jak IP67 (pyłoszczelność i wodoodporność) lub IP69K (wodoodporność przy wysokim napięciu i wysokiej temperaturze).

(2). Jakie są główne scenariusze zastosowań uszczelnionych złączy?

Przemysł motoryzacyjny: komora silnika, elektronika pojazdu, interfejs ładowania

Urządzenia przemysłowe: automatyka, czujniki, szafy sterownicze

Elektronika zewnętrzna: oświetlenie LED, kamery monitorujące, urządzenia solarne

Przemysł morski/lotniczy: połączenia elektryczne w środowisku wilgotnym i mgły solnej

Sprzęt medyczny: okazje wymagające ochrony przed przedostaniem się cieczy

(3). Jak ustalić, czy uszczelnione złącze uległo awarii?

Kontrola fizyczna: czy pierścień uszczelniający nie jest uszkodzony, zdeformowany lub zestarzały

Test elektryczny: zwiększona rezystancja styku, zmniejszona rezystancja izolacji

Nieprawidłowość funkcjonalna: niestabilny sygnał, zwarcie urządzenia lub przerwa w obwodzie

Test środowiskowy: test szczelności (taki jak wykrywanie ciśnienia powietrza)

(4). Jakie są materiały pierścieni uszczelniających do uszczelnionych złączy? Jak wybrać?

Typowe materiały:

Kauczuk silikonowy (VMQ): Odporny na wysokie temperatury (-60°C ~ 200°C), odpowiedni do samochodów i przemysłu

Kauczuk fluorowy (FKM): Odporny na olej i chemikalia, odpowiedni dla przemysłu chemicznego i stoczniowego

Kauczuk EPDM: Odporny na ozon i starzenie, odpowiedni do sprzętu zewnętrznego

NBR (kauczuk nitrylowy): Niski koszt, odpowiedni do ogólnej ochrony przed kurzem i wodą

Podstawa doboru: temperatura otoczenia, środowisko chemiczne, wymagania dotyczące wytrzymałości mechanicznej.

(5). Czy uszczelnione złącze ulegnie awarii w środowisku o wysokiej temperaturze?

Prawdopodobnie przyczyny obejmują:

Starzenie się pierścienia uszczelniającego (silikon może wytrzymać wysokie temperatury, ale długotrwałe wysokie temperatury nadal przyspieszają starzenie)

Odkształcenie plastikowej powłoki (wybierz materiały odporne na wysokie temperatury, takie jak PPS, PA66)

Utlenianie styków metalowych (styki pozłacane lub posrebrzane są bardziej odporne na wysokie temperatury)

Rozwiązanie: Wybierz materiały odporne na wysokie temperatury (takie jak guma FKM, metalowa powłoka) i zoptymalizuj projekt rozpraszania ciepła.

(6). Jak prawidłowo zamontować uszczelnione złącze, aby zapewnić szczelność?

Sprawdź pierścień uszczelniający: upewnij się, że nie jest uszkodzony i jest prawidłowo zamontowany. Dokręć zgodnie ze specyfikacją: unikaj nadmiernego dokręcenia (powodującego deformację) lub nadmiernego poluzowania (powodującego wyciek). Stosuj smary (takie jak smar silikonowy), aby zmniejszyć tarcie i przedłużyć żywotność pierścienia uszczelniającego. Unikaj skręcania kabla, aby zapobiec uszkodzeniu naprężeniowemu konstrukcji uszczelniającej.

(7). Czy uszczelnione złącza są odporne na korozję?

Zależy od materiału: Obudowa: stal nierdzewna, konstrukcyjne tworzywa sztuczne (takie jak PA66) odporna na korozję Styki: złocenie, niklowanie zapobiegające utlenianiu Uszczelnienie: fluorokauczuk (FKM) odporność na kwasy, zasady i oleje Wzmocnione środki antykorozyjne: Wybierz stopień ochrony IP68 lub wyższy Użyj powłoki antykorozyjnej Regularnie czyść, aby uniknąć mgły solnej i gromadzenia się substancji chemicznych

(8). Czy uszczelnione złącza można łatwo poluzować w środowisku wibracyjnym?

Może się poluzować, czego skutkiem mogą być: Słaby kontakt (niestabilny sygnał) Uszkodzenie uszczelki (przedostanie się cieczy/kurzu) Konstrukcja antywibracyjna: Użyj mechanizmów blokujących (takich jak gwinty, zatrzaski) Wybierz gniazda antywibracyjne (takie jak konstrukcja z kołkiem sprężystym) Wzmocnij kabel, aby uniknąć przenoszenia wibracji

(9). Jak czyścić i konserwować uszczelnione złącza?

Wyczyść styki: Użyj bezwodnego alkoholu lub środka do czyszczenia elektroniki

Sprawdź uszczelki: Regularnie wymieniaj stare lub zdeformowane uszczelki

Unikaj bezpośredniego uderzenia strumieniem wody pod wysokim ciśnieniem (chyba że jest kompatybilny z IP69K)

Przechowywanie: Przechowywać w suchym pomieszczeniu, unikać długotrwałego narażenia na działanie promieni UV

(10). Czy da się naprawić uszczelnione złącze?

Możliwość naprawy: Wymień uszczelkę, wyczyść styki i ponownie dokręć

Nienaprawialne: Pęknięta obudowa, uszkodzone obwody wewnętrzne

Zalecenie: W przypadku poważnego uszkodzenia wymienić bezpośrednio, aby uniknąć zagrożeń bezpieczeństwa

6.Kilka kluczowych wskaźników: nauczy Cię wybierać odpowiednie uszczelnione złącze

W obszarach takich jak automatyka przemysłowa, pojazdy nowej generacji i sprzęt elektroniczny do zastosowań zewnętrznych, wybór uszczelnionych złączy ma bezpośredni wpływ na niezawodność i żywotność sprzętu. Zły wybór może prowadzić do awarii hydroizolacji, przerwy w sygnale, a nawet zagrożenia bezpieczeństwa. Jak w obliczu szerokiej gamy produktów dostępnych na rynku można szybko zidentyfikować najbardziej odpowiednie uszczelnione złącze? Kluczem jest zrozumienie pięciu podstawowych wskaźników: stopnia ochrony, właściwości materiału, parametrów elektrycznych, wytrzymałości mechanicznej i zdolności przystosowania się do środowiska. Wybór odpowiedniego uszczelnionego złącza nie tylko zmniejsza koszty konserwacji, ale także zapewnia długoterminową stabilną pracę sprzętu.

Po pierwsze, stopień ochrony jest pierwszym kryterium dla uszczelnionych złączy. IP67 oznacza pyłoszczelność i tymczasową wodoodporność, odpowiednią dla większości urządzeń zewnętrznych; IP68 wytrzymuje długotrwałą pracę pod wodą i jest powszechnie stosowany w eksploracji głębin lub inżynierii podziemnej; i IP69K wytrzymują zmywanie wodą pod wysokim ciśnieniem i w wysokiej temperaturze i są preferowanym wyborem w przypadku sprzętu przetwórstwa spożywczego i chemicznego. Jeśli aplikacja obejmuje mgłę solną lub gazy korozyjne, należy zwrócić dodatkową uwagę na odporność chemiczną materiału.

Wybór materiału bezpośrednio determinuje żywotność złącza. Tworzywa konstrukcyjne (takie jak PA66) stosowane w obudowie zapewniają zarówno lekkość, jak i odporność na korozję, podczas gdy obudowy metalowe (takie jak stal nierdzewna) są bardziej odpowiednie do środowisk wstrząsowych i wysokotemperaturowych. Materiał pierścienia uszczelniającego jest również krytyczny: kauczuk silikonowy jest odporny na ciepło i nadaje się do elektroniki samochodowej w komorze silnika; Kauczuk fluorowęglowy jest olejoodporny i odporny na chemikalia, co czyni go idealnym wyborem do sprzętu chemicznego; i guma EPDM, charakteryzująca się doskonałą odpornością na starzenie, jest standardem w oświetleniu zewnętrznym.

Parametry elektryczne zapewniają stabilną transmisję sygnału. Prąd znamionowy i napięcie muszą odpowiadać wymaganiom sprzętu, aby uniknąć przegrzania z powodu przeciążenia. Rezystancja styku powinna być jak najniższa (zwykle <10 mΩ). Szczególnie w przypadku transmisji sygnału o wysokiej częstotliwości, pozłacane lub posrebrzane styki mogą znacznie poprawić niezawodność. Rezystancja izolacji powinna przekraczać 100 MΩ, aby zapobiec ryzyku wycieku. Złącza z ekranowaniem EMI są niezbędne w przypadku wrażliwych sygnałów w komunikacji w pojazdach lub automatyce przemysłowej.

Wytrzymałość mechaniczna określa trwałość złącza w trudnych warunkach. Liczba cykli podłączania i odłączania jest kluczowym wskaźnikiem, przy czym złącza klasy przemysłowej zwykle wymagają ponad 5000 cykli podłączania i odłączania bez awarii. W środowiskach o dużych wibracjach (takich jak motoryzacja i lotnictwo) konstrukcje blokujące z gwintem są bardziej niezawodne niż standardowe konstrukcje zatrzaskowe. Ponadto należy wziąć pod uwagę sposób mocowania kabla, aby zapobiec pękaniu wewnętrznych połączeń lutowanych na skutek długotrwałych wibracji.

Wreszcie, zdolność adaptacji do środowiska jest kompleksowym czynnikiem branym pod uwagę przy wyborze produktu. Złącza szerokotemperaturowe (od -40°C do 125°C) nadają się do środowisk wyjątkowo zimnych lub o wysokiej temperaturze. Środowiska zewnętrzne z silnymi promieniami UV wymagają materiałów odpornych na promieniowanie UV (takich jak czarne obudowy PBT). W zakładach chemicznych lub na obszarach przybrzeżnych odporne na korozję obudowy ze stali nierdzewnej w połączeniu z uszczelkami z fluorogumy mogą skutecznie wydłużyć żywotność.

Przy wyborze złącza zaleca się odniesienie do tych pięciu kluczowych wskaźników w oparciu o konkretny scenariusz zastosowania. Na przykład systemy wysokiego napięcia w pojazdach nowej generacji wymagają stopnia ochrony IP67/IP69K, uszczelek silikonowych, pozłacanych styków i konstrukcji odpornych na wibracje; podczas gdy w sprzęcie morskim priorytetem są obudowy ze stali nierdzewnej odporne na mgłę solną i uszczelki z fluorogumy. Konsultacje z arkuszami danych producenta i badania próbek (np. szczelności oraz cyklicznych zmian w wysokiej i niskiej temperaturze) to kluczowe etapy weryfikacji wydajności.

Pięć kluczowych wskaźników wyboru uszczelnionych złączy

(1) Poziom ochrony (kod IP)

Kluczowe pytanie: czy musi być pyłoszczelny, wodoodporny lub odporny chemicznie?

IP67: Pyłoszczelność przy krótkotrwałym zanurzeniu w wodzie (głębokość 1 metra, 30 minut)

IP68: Długotrwała wodoodporność (głębokość i czas określony przez producenta)

IP69K: Zmywanie wodą pod wysokim ciśnieniem i w wysokiej temperaturze (odpowiednie dla sprzętu spożywczego i chemicznego)

Ochrona specjalna: np. mgła solna (statki), olej (maszyny przemysłowe)

Zalecenia dotyczące wyboru: Sprzęt zewnętrzny musi mieć co najmniej stopień ochrony IP67, a w przypadku trudnych warunków IP68/IP69K.

(2) Wybór materiału

1) Materiał obudowy Tworzywa konstrukcyjne (PA66, PPS): lekkie, odporne na korozję, odpowiednie dla przemysłu ogólnego Metale (stal nierdzewna, stop aluminium): odporne na uderzenia, odporne na wysokie temperatury, odpowiednie do samochodów i lotnictwa.

2) Materiał pierścienia uszczelniającego Kauczuk silikonowy (VMQ): odporny na wysokie temperatury (-60°C~200°C), odpowiedni do elektroniki samochodowej Guma fluorowa (FKM): olejoodporna i odporna na chemikalia, odpowiednia do zastosowań chemicznych i morskich Kauczuk EPDM: odporny na ozon, odpowiedni do długotrwałego użytku na zewnątrz Zalecenia dotyczące wyboru: Wybierz silikon do środowisk o wysokiej temperaturze i fluorokauczuk do środowisk chemicznie korozyjnych.

(3). Wydajność elektryczna

Kluczowe parametry:

Prąd/napięcie znamionowe: unikaj przeciążenia i wytwarzania ciepła (np. samochodowe złącza wysokiego napięcia muszą obsługiwać napięcie 12 V/24 V lub wyższe)

Rezystancja styku: niska rezystancja (<10 mΩ), aby zapewnić stabilność sygnału

Rezystancja izolacji: >100MΩ (zapobiegająca wyciekom)

Skuteczność ekranowania: Złącza z ekranowaniem EMI nadają się do sygnałów o wysokiej częstotliwości (np. komunikacja w pojazdach)

Zalecenia dotyczące wyboru: wybierz pozłacane/posrebrzane styki dla scenariuszy wysokoprądowych, a do precyzyjnej transmisji sygnału wymagana jest konstrukcja ekranowania.

(4). Wytrzymałość mechaniczna

Kluczowe wskaźniki:

Żywotność wtyczki: Złącza klasy przemysłowej zwykle wymagają ponad 5000 cykli podłączania/wyłączania

Odporność na wibracje/wstrząsy: zastosowania w motoryzacji i lotnictwie muszą być zgodne z odpowiednimi normami (np. ISO 16750)

Metoda blokowania: gwintowana (wysoka niezawodność), zatrzaskowa (szybki montaż)

Zalecenia dotyczące wyboru: wybierz blokadę gwintowaną do środowisk wibracyjnych i wybierz modele o wysokiej trwałości do częstego podłączania/wyłączania.

(5). Możliwość dostosowania do środowiska

Czynniki środowiskowe do rozważenia:

Zakres temperatur: klasa przemysłowa (-40°C do 125°C), klasa motoryzacyjna (-40°C do 150°C)

Odporność chemiczna: Wybierz fluorokauczuk lub specjalne tworzywa sztuczne do kontaktu z olejami, kwasami i zasadami.

Odporność na promieniowanie UV: W przypadku długotrwałej ekspozycji na zewnątrz wybierz materiały odporne na promieniowanie UV (takie jak czarna obudowa PBT).

Zalecenia dotyczące wyboru: Wybierz materiały odporne na wysokie temperatury dla środowisk o ekstremalnych temperaturach i powłoki odporne na korozję dla środowisk chemicznych.

Prośba o telefon dzisiaj